加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

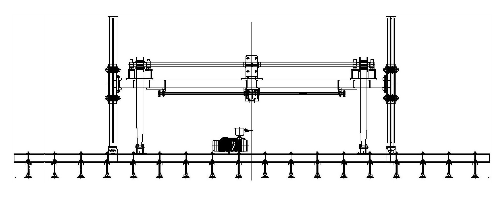

本发明公开了一种净化夹芯板自动化生产线,包括开卷机、切板机、运输轨道、自动分切机、升降码垛机、切角机、压型机、冲角机、折弯机、喷胶机、合板翻转机、热压成型机和末端码垛机,所述分切机的伺服控制通过运送轨道送料至分切机前端固定轮,涉及板材生产设备技术领域。该净化夹芯板自动化生产线及其设计方案,分切机完美的避免了小尺寸板材人工分切在造成的材料以及人工的巨大浪费,前后道以流水线方式进行输送,避免了所有人工搬运造成的质量问题以及占地面积大等问题,使用双组份聚氨酯喷涂机双组份聚氨酯胶解决了因人工涂双组份聚氨酯胶造成的涂抹不均以及配比等问题出现的质量问题。

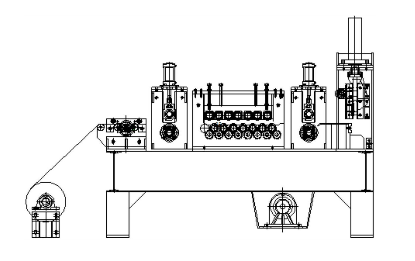

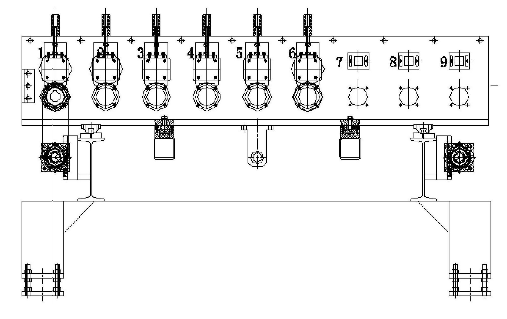

2.根据权利要求1所述的一种净化夹芯板自动化生产线,其特征在于,所述分切机的伺服控制通过运送轨道送料至分切机前端固定轮,固定轮通过伺服宽度控制系统对材料进行固定至左侧向前运送防止摆动出现分切误差,伺服宽度控制系统将板材定位完成后夹爪固定装置从左侧边加进固定进行前后移动输送,夹爪固定板材移动至边料分切机,边料分切机以上下固定冲压方式依照设定参数进行对应尺寸的边料分切,完成边料分切后边料经过边料分离机分离至输送轨道下方边料放置区,则夹爪固定装置固定板材直接通过边料分切机与边料分离机到达中间分切机位置,中间分切机以上下固定冲压方式依照设定参数进行对应尺寸的中间分切,以上两种分切方式可依据人机界面设定尺寸选取一种方式进行分切,也可两种同时进行,完成后输送至下一环节。

3.根据权利要求1所述的一种净化夹芯板自动化生产线,其特征在于,所述升降码垛机的感应器分别位于输送轨道左右两侧当有进行中切动作时,伺服系统传输信息给升降码垛机,电机启动升降杆就位选取分切完成后右侧板材通过吸盘负压吸起,吸起右侧板材后右侧感应器感应动作执行,伺服器控制输送轨道将左侧板材输送至下一道工序,左侧感应器感应左侧板材完全通过后将右侧板材放下通过伺服宽度定位系统定位后输送至下道工序。

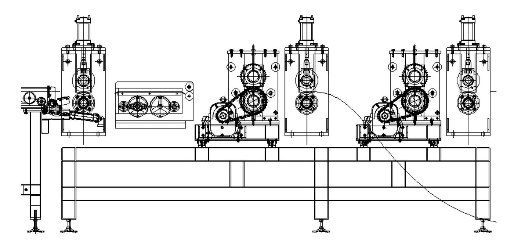

4.根据权利要求1所述的一种净化夹芯板自动化生产线,其特征在于,所述切角机的板材由输送轨道输送伺服宽度定位装置定位首先输送至向前位冲角机,定位基台定位完成后伺服系统控制电机启动前位冲角机进行冲角,完成后前位冲角机抬起输送轨道输送板材经过冲角机,板材输送至后端位于后位冲角机位置,伺服宽度定位装置定位,定位基台调整冲角位置,定位完成后服系统控制电机启动前位冲角机进行后位冲角,完成后板材进入下一道工序。

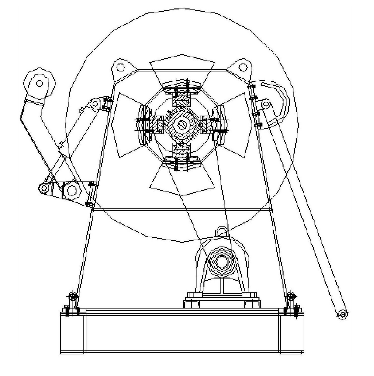

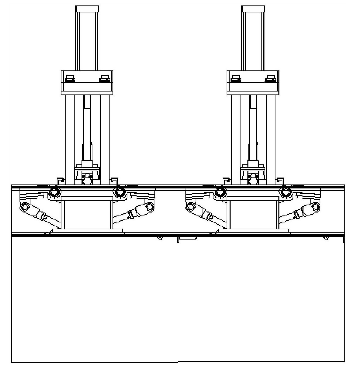

5.根据权利要求1所述的一种净化夹芯板自动化生产线,其特征在于,所述合板翻转机的伺服控制系统控制,将填充有芯材以及龙骨的板材输送至合板翻转机A位置进行伺服定位,将填充芯材喷涂过双组份胶水板材输送至盒板翻板机B位置定位后吸盘吸附板材,且吸盘为每15cm2设置4个,吸盘可吸取面积300*600mm-1200*7000mm,完成以上动作后控制电机运作合板翻转机B以中心转轴为中心进行翻转盒盖至合板翻转机A填充有芯材与龙骨板材,完成盒板动作后合板翻转机B复位同时合板后板材向后输送进行下一工艺。

6.根据权利要求1所述的一种净化夹芯板自动化生产线的设计方案,其特征在于,具体包括以下步骤,

S1、下达命令后开卷机开板后经过校平机进行板面较平动作,在通过进料宽度定位,伺服系统输送至边料切板机于中间切板机处,后续所有动作都是进料宽度定位,伺服系统控制宽度并进行定位,每个动作衔接通过感性装置确定调整设备作业长度与宽度,较平后输送至切断机处进行长度切断,尺寸有伺服系统控制。

S2、伺服系统控制边料分切机进行边料分切,边料宽度小于300mm均进入运输轨道下方右侧的废料区,边料宽度大于300mm的经运输轨道进入下方左侧的代利用料区,完成后进入中间分切机,伺服系统控制中间进行分切,完成后升降吸取向前方向左侧的板子,经伺服系统控制待右侧板完成前进后再放下左侧板同步进行右侧板输送动作。

S3、当板尺寸无需边料分切与中间分切时将省略上两个优选点进入下一环节,切板长度与宽度计算时均增加20mm,单边须有10mm和90°折弯边,伺服系统控制前端切角机进行前端切角,完成后输送至后端切角机处进行后端切角,切角机宽度调整由伺服系统控制进行来回动作。

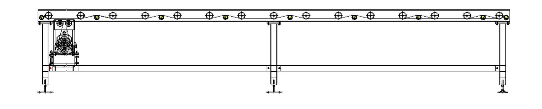

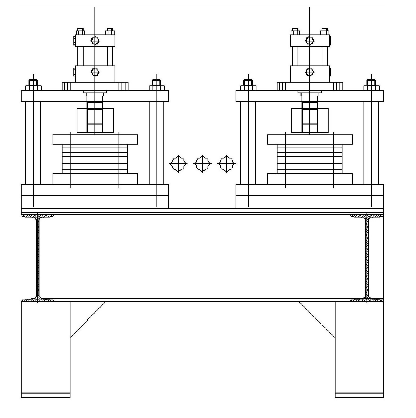

S4、伺服系统控制压型机对板进行两边压型,宽度有伺服系统控制,完成后输送至折弯机处,伺服系统控制折弯机进行前后折弯,折弯机有伺服系统控制来回动作,总长度压刀,压刀又开口,开口距离为10mm,开口宽度为3mm。

S5、伺服系统控制成型面板经过U型线输送至喷胶机处进行上下盖板喷胶,喷板时经伺服系统控制根据板的尺寸进行喷胶并控制胶的配比与胶量,喷板顺序为先喷下板后喷上板,运输至芯材填充区,首先将已拼接好的凹凸龙骨成型的骨架放置与下板位置,需填充两层时填充完一层厚运输至第二道喷胶机处给第一层芯材喷胶完胶后填充第二层芯材,需填充第三层芯材时在填充完第二层芯材后运输至第三台喷胶机处给第二层芯材喷胶完成后填充第三层芯材,如只填充一层填充物时将伺服系统控制跳过第二三到喷胶机进行下一步动作。

S6、填充好芯材后下板输送至盒盖翻转机下板位置,并通过伺服宽度调整装置进行位置调整,上板运输至盒盖翻盖机上板位置,并通过伺服宽度调整装置进行位置调整,以气压方式将上板吸起翻转后与下板盒盖,完成盒盖后通过U型运输轨道运输至热压机位置,热压机经伺服系统控制恒温60℃,热压机总长依据具体要求进行长度设定,每分钟通过长度为3米,夹芯板每个位置需经过热压机4分钟热压。

S7、热压完成后运输至末端码垛机位置进行打托包装,码垛机通过伺服系统定位净化夹芯板中心后提起放置与放好的托盘之上,伺服系统定位托盘位置即为托盘放置区,托盘大小与净化夹芯板大小一致,设定伺服系统固定高度完成后打包输送走净化夹芯板后继续进行净化夹芯板打托。