加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

在汽车,航空航天和医疗领域复杂零件的加工过程中,EDM已成为必备工具。尤其是冲模EDM,通常可以解决机加工材料带来的问题。此外,模具制造行业中常见的复杂形状和较深的凹坑是对CNC切片机提出挑战的两部分特征。但是,这些几何形状非常适合CNC模切。

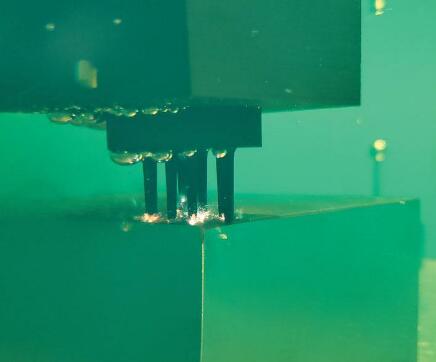

冲模电火花加工通过使用放电腐蚀工件材料来工作。当施加电压并且变得足够高时,电介质发生击穿。电流在电离通道中循环并产生放电。每秒产生数千个此类放电,其数量和强度会影响切割速度和表面光洁度。控制和发电机技术使控制放电的持续时间和强度成为可能。这实际上是一个六部分的过程:在零件和电极之间创建一个“桥”、产生火花、火花产生热量、在火花周围产生等离子体,使材料熔化、火花关闭,该区域自身爆燃,清除材料、介电液冲洗区域以再次开始。

当控制器检测到放电或间隙电压的不规则性时,它将更改系统的接通时间,断开时间,跳跃周期和伺服增益,以调整切割间隙中的条件,以最大程度地减少电极的磨损。介电液的作用是通过保持精确的电导率来帮助控制火花。流体还从腐蚀区冲洗掉燃烧的金属。

EDM的电极对于操作成功与硬件和软件同样重要。没有某种电极就不会发生腐蚀。电极还用作产生所需形式的模型。在腐蚀过程中,工件上会形成电极形状的负片。对于电极上的每个负特征,工件中都会产生正特征,反之亦然。沉降片EDM的自适应控制功能使机器可以根据表面积冲洗和排料间隙条件的变化来调整参数。在大多数情况下,还需要几个形状不同的电极来开发零件的最终形式。但是,轨道技术的进步会减少该过程所需的电极数量。

具有高效的冲模EDM工艺相对简单:创建正确的工作环境,使用最新技术并消除返工。由于该工作的复杂性以及过程稍慢,因此提高冲模工作的生产率可能不是最重要的事情,但这仍然可以有所作为。一切都从一开始就开始。“同时设置好机器并准备好正确的电极和正确的材料听起来很简单,但这是重要的第一步。必须等待,因为其中一个难题还没有解决,这是浪费大量的时间,”伊利诺伊州林肯郡GF机械加工解决方案业务开发主管兼EDM高级产品经理Eric Ostini说。

对于拥有一个沉片机的商店,与可能拥有全部沉片器的汽车供应商,这也有所不同。随着机器数量,每台机器的电极数量和电极数量的增加,发生错误的机会也随之增加。

现代软件和手动输入的消除有助于确保减少错误。Ostini说:“当您在工作台上坐着20或30个电极时,您很容易感到不知所措,您必须弄清楚它们的去向。” “遵循CAD / CAM模型确实对此有所帮助。”GFMS软件的新增功能“对用户期望的真实响应(TRUE)”系统还旨在通过优化从电极创建到腔创建甚至测量的整个过程来提高生产率。据Ostini称,CAD / CAM系统分析了零件的形状并设计了一种电极,该电极已经自动计算出了理想的尺寸不足(电极比其创建的空腔小多少)。

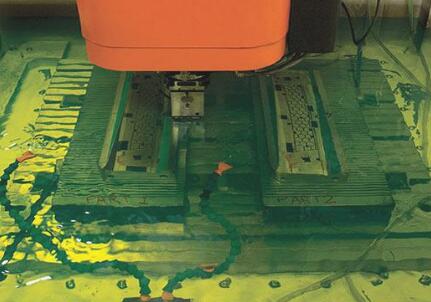

在作业准备序列中,将以CAD / CAM准备方式收集的数据进行传输以生成工作订单数据,包括制造订单和零件识别。在执行序列中,无论是对于独立机器还是整个生产单元,该软件都可以确保EDM工艺始终根据电极和零件的真实几何形状使用真实数据。介电液的作用是通过保持精确的电导率来帮助控制火花。流体还从腐蚀区冲洗掉燃烧的金属。图片由GF机械加工解决方案提供。

Ostini说:“全球范围内越来越多的需求是减少生产空腔所需的电极数量。” “这意味着您需要一种能够在速度和光洁度之间进行调整的发电机。您可以对生成器进行编程,以获得比速度或精加工更高的精度。如今,对低磨损的需求更加迫切,因为如果这样做,您可以一遍又一遍地在空腔中使用相同的电极,或者每个空腔中使用更少的电极。”

使用CAD模型可以减少人为错误,因为人工输入也较少。“如果流程中涉及的所有数据已经是CAD文件的一部分,那么有人输入错误的深度或尺寸过小的可能性就较小,” Elk Grove Village MC机械系统公司全国坠落EDM产品经理Pat Crownhart说,病态:“它可以加快流程并避免出错。”

EDM的发生器技术可在控制电极磨损和优化切割速度的同时产生火花。在某些沉模电火花加工设备上,该技术管理电极的正面和侧面之间的电流,并控制其传递,以最大程度地减少横向火花,该横向火花会扰乱模腔侧面等区域的有效加工。该系统允许电极在型腔的前端具有最大的功率,而不会破坏型腔侧壁上或在型腔侧壁上形成超大间隙。“火花的大小和形状对于该过程非常重要,” Crownhart说。

“火花大小,形状和火花数量与切割速度和质量之间存在直接关系。如果您正在产生大火花,则可能每秒产生8,000个火花,但是如果您在谈论小火花,则每秒最多可产生40,000个火花。大火花将比小火花去除更多的材料,因此控制这些功能很重要。”火花的数量及其形状由EDM的安培数和接通时间控制。调整它们以控制速度,并且还基于材料类型。

Crownhart说,必须针对被腐蚀的材料量身定制合适的火花。“想起火花,就像用小铲子铲掉材料一样。铲子的大小和形状取决于您要铲的东西,” Crownhart说。“在此过程中是相同的。火花的大小和形状还决定了要去除的材料数量,因此也决定了零件的粗加工和精加工。”空腔的材料,大小和深度也会影响间隙距离,即电极与零件之间的距离。通常,此距离约为八分之一或千分之一英寸。

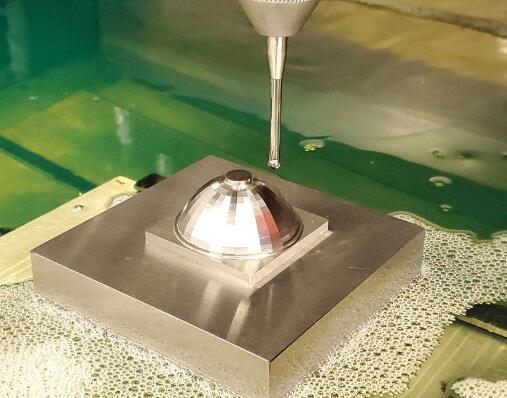

但是,最终精加工期间的间隙距离可能只有千分之一。使用多个电极在冲模EDM上创建零件。图片由GF机械加工解决方案提供。在型腔完成之前,要执行绕动循环。该循环使用小的弱火花并结合电极的移动来形成最终零件。考虑到这一步骤,电极的制造尺寸略小于模板。

如今,EDM可以使用测头系统或将其电极用作探测系统来检查零件的位置和尺寸精度。零件可以在加工之前进行探测以确定其在工作箱中的确切方向,并在加工过程中进行探测,以验证型腔是否已燃烧到合适的尺寸。Ostini说:“触摸探测系统不如使用电极触摸零件那样精确,但是触摸探针的好处在于,由于不使用电能,因此不会标记零件。” “因此,如果我通过电接触触碰到发亮的表面,我会用来自电极的火花进行标记。”使用测头系统或“电接触”,无需从机器上卸下零件,即可获得在CMM上进行测量的一些好处。

“测量过程可以是自动的,这意味着它在完成型腔生产后立即进行测量。如果发现尺寸仍然不合适,它会告诉机器将带电极的孔放回去并做更多的工作,”奥斯蒂尼说。

(文章来源于贤集网)