加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

本发明涉及食品加工设备技术领域,具体为一种面皮自动化生产线,其包括第一输送机构,第二输送机构沿第一输送机构的输送方向设置于第一输送机构的输出端,成型机构设置于第二输送机构的上方,切割机构沿第二输送机构的输送方向设置于第二输送机构的输出端,该切割机构包括第一底座、第一切刀、切刀组件和切割组件,切刀组件沿第一切刀的长度方向阵列设置于第一切刀上切割组件沿第一底座的高度方向可滑动设置于第一底座上。

背景技术:

面食在人们的生活中占了很大的比例,随着人们生活水平的提高,人们的面食制品的要求也越来越高,现有的面皮加工采用自动化机器进行生产,但是在生产过程中还是存在各种各样的问题,在面皮的加工过程中存在一种小孩食用的面食,蝴蝶面又叫花型面,源自意大利。蝴蝶面的面质以两侧较为细柔,中间较厚实,将面做成蝴蝶面不仅外观好看,让人赏心悦目,吃起来口感也较为上佳,现有的在进行蝴蝶面的制作成型时,都采用先将面皮切成蝴蝶面大小的面片,再进行蝴蝶面的成型,这样制作速度慢,效率低。

蝴蝶面成型装置包括固定座和机械手,其特征在于:机械手包括两组互为对称设置的夹持臂、使夹持臂收拢或张开的作动件和控制作动件移动的作动气缸,夹持臂上设置有铰接孔,夹持臂通过其铰接孔铰接在固定座上,夹持臂上设置有一个以铰接孔为中心的扇形齿片,作动件在其轴向方向上依次开设有若干齿槽,作动件的扇形齿片与齿槽啮合。作动气缸固定在固定座上,作动气缸与作动件连接并控制作动件移动,从而使夹持臂以其铰接孔孔位中心转动。但是该发明在实际生产过程中,无法做到连续性,需要将面皮与机械手对齐才能进行蝴蝶面的成型,当多组夹手一起动作时,容易产生废料。

发明内容:

针对以上问题,本发明提供了一种面皮自动化生产线,其通过第一输送机构和第二输送机构间隔输送面皮的过程中联动第一切刀对面皮进行横向切断,再通过切刀组件对面皮进行纵向切断的过程中对单个的M型面皮进行挤压成型,解决了传统蝴蝶面生产过程中容易产生废料的技术问题,提高了生产效率和生产质量。

为实现上述目的,本发明提供如下技术方案:

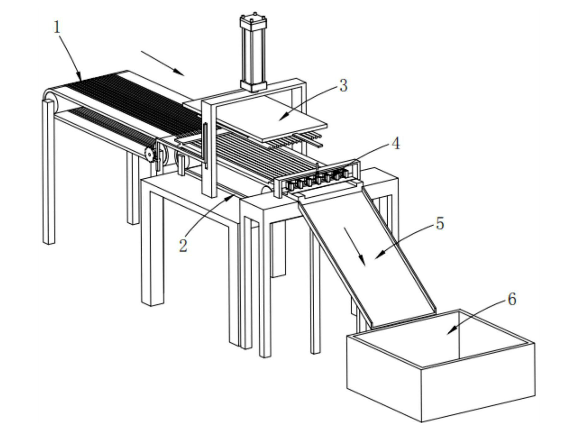

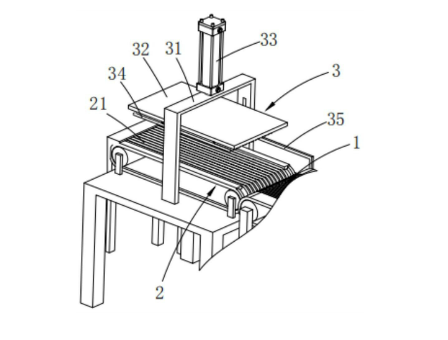

面皮自动化生产线其包括第一输送机构,第一输送机构输送面皮,第二输送机构,第二输送机构沿第一输送机构的输送方向设置于第一输送机构的输出端成型机构,成型机构设置于第二输送机构的上方,该成型机构与第二输送机构配合将面皮压制成波浪形切割机构,切割机构沿第二输送机构的输送方向设置于第二输送机构的输出端。

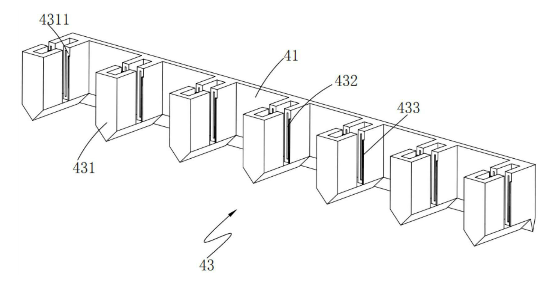

该切割机构包括第一底座、第一切刀、切刀组件和切割组件,第一切刀切断面皮的横向,切刀组件切断面皮的纵向,且切刀组件沿第一切刀的长度方向阵列设置于第一切刀上,且相邻的两个切刀组件配合将面皮压制成蝴蝶面,切割组件沿第一底座的高度方向可滑动设置于第一底座上,且带动切刀组件动作料溜槽,料溜槽沿第二输送机构的输送方向设置于切割机构的输出端,以及收集框,收集框收集料溜槽上的蝴蝶面。

本发明的有益效果在于:

(1)通过第一输送机构和第二输送机构间隔输送面皮的过程中联动第一切刀对面皮进行横向切断,再通过切刀组件对面皮进行纵向切断的过程中对单个的M型面皮进行挤压成型,提高了生产效率和生产质量。

(2)通过在第二切刀的内部增设挤压单元,通过两组挤压单元对面皮进行挤压成型,无需另配设备和驱动装置,减少了设备成本,同时由于未采用电机等容易产生灰尘和污染源的驱动设备,减少了驱动设备对面皮的污染,提高了生产质量。

(3)通过第一仿形件和第二仿形件的配合使得面皮呈整体波浪形,使得面皮进行自由拉伸,不会产生破裂和断裂的情况,且面皮在输送带上能够自由向前输送,不会产生黏连。

(4)通过第一输送机构和第一输送机构的间隔输送,且输送距离正好为一个蝴蝶面面皮的距离,实现了蝴蝶面的连续式自动化生产,且切割后形成的蝴蝶面不会产生余料,提高了面皮的利用率,具有结构简单、减少设备成本、提高了生产质量、提高利用率等优点。