加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

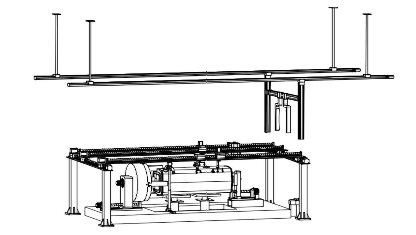

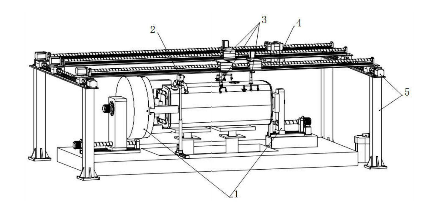

本发明公开了某种油箱渗漏及漏点超声定位自动化检测台,主要包括定位支撑机构、密封性例行检验机构、漏点检测定位装置、漏点标记装置及附加组件,定位支撑机构对油箱进行支撑和定位,并对焊缝检测面进行调整,密封性例行检验机构采用差压法对油箱进行渗漏检测,判断油箱焊缝是否存在缺陷,漏点检测定位装置采集漏点处异常信号,对焊缝进行漏点检测与定位,漏点标记装置对焊缝位置进行自动标记,附加组件的龙门主要为电机、丝杠螺母及其上所连接附件的安装提供支撑和定位,储液组件为漏点检测定位装置提供所需耦合剂,本发明能够实现汽车油箱焊缝缺陷位置的自动化检测、识别和标记,为汽车油箱渗漏的自动化检测提供基础。

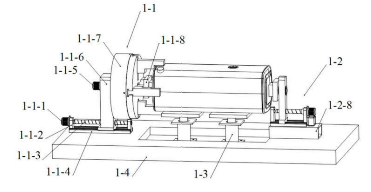

所述的定位支撑机构(1)包括,左侧定位夹具(1-1)、右侧定位夹具(1-2)、支承伸缩缸(1-3)和检测台底座(1-4),所述的检测台底座(1-4)上表面开有槽口,为后期检测提供所需空间尺寸,同时回收耦合液,所述的左侧定位夹具(1-1)、右侧定位夹具(1-2)分别通过一号承载滑轨(1-1-4)、二号承载滑轨(1-2-5)与检测台底座(1-4)连接,连接方式为螺纹连接,支承伸缩缸(1-3)通过螺栓连接在检测台底座(1-4)的开口槽口内,所述的定位支撑机构(1)与待检油箱的纵向中心面位于同一平面,所述的两个支撑伸缩缸(1-3)关于检测台底座(1-4)的横向中心面对称布置,为油箱提供竖直方向的支承和位移。

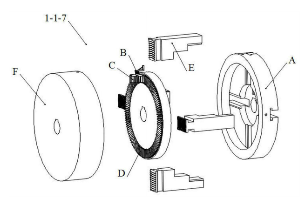

所述的左侧定位夹具(1-1)包括,一号电机(1-1-1)、一号支承座(1-1-2)、一号丝杠(1-1-3)、一号承载滑轨(1-1-4)、卡盘转动电机(1-1-5)、卡盘支座(1-1-6)、动力卡盘(1-1-7)和左侧油箱挡块(1-1-8),所述的动力卡盘(1-1-7)包括,前端盖(A)、定位卡爪伸缩电机(B)、主动锥齿轮(C)、从动齿轮(D)、定位卡爪(E)和后端盖(F),所述的前端盖(A)、从动齿轮(D)和后端盖(F)的中心线重合,三者之间通过摩擦套连接,所述的定位卡爪(E)与前端盖(A)通过表面滑道嵌套连接,定位卡爪(E)只可沿半径方向移动,所述的卡盘转动电机(1-1-5)、动力卡盘(1-1-7)、左侧油箱挡块(1-1-8)通过轴承支撑在卡盘支座(1-1-6)上部,一号电机(1-1-1)为一号丝杠(1-1-3)提供动力,一号丝杠(1-1-3)与卡盘支座(1-1-6)通过螺纹连接,使得卡盘支座(1-1-6)做直线运动,从而带动动力卡盘(1-1-7)和左侧油箱挡块(1-1-8)作横向水平直线运动,所述的卡盘转动电机(1-1-5)的输出轴伸出部分由卡盘支座(1-1-6)通过一对轴承支撑,输出轴一端与动力卡盘(1-1-7)壳体键连接,另一端与左侧油箱挡块(1-1-8)通过联轴器连接,所述的卡盘转动电机(1-1-5)启动使得输出轴旋转,从而带动动力卡盘(1-1-7)与左侧油箱挡块(1-1-8)同步旋转,实现油箱整体的旋转。

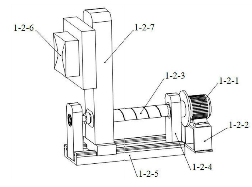

所述的主动锥齿轮(C)与外从动齿轮(D)一侧面锥齿啮合,另一侧面设有螺旋凸起,其与定位卡爪(E)背部的螺旋槽啮合,所述的定位卡爪伸缩电机(B)的动力经过此二级传动传递给定位卡爪(E),从而实现四个定位卡爪(E)的伸张或缩紧运动,所述的右侧定位夹具(1-2)包括,二号电机(1-2-1)、二号电机支座(1-2-2)、二号丝杠(1-2-3)、二号支承座(1-2-4)、二号承载滑轨(1-2-5)、右侧油箱挡块(1-2-6)、挡块支座(1-2-7)和右侧夹具安装座(1-2-8),所述的二号丝杠(1-2-3)与挡块支座(1-2-7)通过螺纹连接,二号电机(1-2-1)为二号丝杠(1-2-3)提供动力,从而带动油箱挡块作横向水平直线运动,所述的右侧油箱挡块(1-2-6)通过轴承支撑在挡块支座(1-2-7)的上部,可相对于挡块支座(1-2-7)自由转动,同时又可以通过二号支承座(1-2-4)左右移动,实现油箱的左右夹紧与放松。

所述的左侧油箱挡块(1-1-8)和右侧油箱挡块(1-2-6)内端面为曲面,与油箱端面中心处形状配合,油箱上件时,支承伸缩缸(1-3)向上举升支承油箱,定位卡爪(E)向外伸张,左侧定位夹具(1-1)和右侧定位夹具(1-2)分别沿一号丝杠(1-1-3)和二号丝杠(1-2-3)同时横向向内运动,直至挡块内表面贴紧油箱,定位卡爪(E)向内收缩夹紧油箱,油箱位置固定,需要转动油箱时,支承伸缩缸(1-3)向下缩回防止发生运动干涉,动力卡盘(1-1-7)在电机的带动下整体转动一定角度,两侧油箱挡块作为从动件同步转动,随后支承伸缩缸(1-3)向上举升支承油箱,油箱下件时,定位卡爪(E)向外伸张,左侧定位夹具(1-1)和右侧定位夹具(1-2)分别沿一号丝杠(1-1-3)和二号丝杠(1-2-3)同时横向向外运动至指定距离,输送线上的油箱抓举机构移动到检测工位将油箱抓举运输至下一工位。

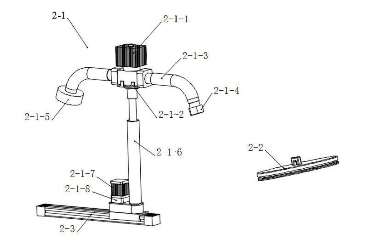

所述的密封性例行检验机构(2)采用差压检测方法,包括充气装置(2-1)、供油口封堵(2-2)和充气装置滑道(2-3),所述的充气装置(2-1)包括,电磁阀(2-1-1)、电磁阀底座(2-1-2)、进气管道(2-1-3)、气源接头(2-1-4)、油箱进气接头(2-1-5)、电动推杆(2-1-6)、推杆电机(2-1-7)和换向盒(2-1-8),所述的电磁阀(2-1-1)安装在电磁阀底座(2-1-2)上,电动推杆(2-1-6)上端与电磁阀底座(2-1-2)通过法兰连接,所述的气源接头(2-1-4)和油箱进气接头(2-1-5)通过进气管道(2-1-3)与电磁阀(2-1-1)连接,电磁阀(2-1-1)控制进气管路的通断。

所述的换向盒(2-1-8)内设有锥齿轮—蜗轮蜗杆传动副,所述的推杆电机(2-1-7)的输出轴在水平方向的转动,经过锥齿轮啮合传动改变为垂直方向转动,进而带动从动锥齿轮轴另一端的蜗轮旋转,从而带动与之啮合的蜗杆做竖直方向的直线往复运动,蜗杆与电动推杆(2-1-6)连接,最终实现电动推杆(2-1-6)的伸缩运动,为适应不同油箱尺寸,所述的充气装置(2-1)通过螺栓连接在充气装置滑道(2-3)的滑块上,充气装置滑道(2-3)为充气装置(2-1)的纵向水平直线运动提供导向和限位对中,所述的密封性例行检验机构(2)通过螺栓连接在定位支撑机构(1)的检测台底座(1-4)上,所述的油箱进气接头(2-1-5)和供油口封堵(2-2)的尺寸、角度分别与油箱的进油口和供油口配合,采用橡胶材料,由于进油口从油箱箱体外伸出一段且位于油箱棱缘,可更好地与油箱进气接头(2-1-5)连接,因此将进油口作为压缩空气进气口和检测口,检测时用供油口封堵(2-2)将供油口密封,保证检测结果的准确性。

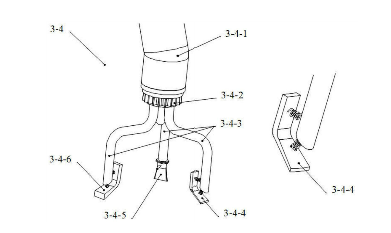

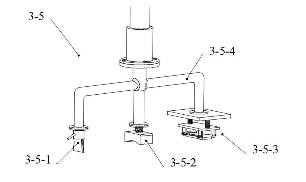

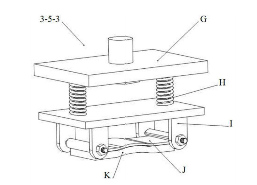

所述的漏点检测定位装置(3)包括,安装底座(3-1)、探头升降机构(3-2)、探头旋转机构(3-3)、不规则焊缝漏点检测机构(3-4)和规则焊缝漏点检测机构(3-5),所述的漏点检测定位装置(3)通过安装底座(3-1)由螺栓固定在四号丝杠(5-5)的螺母上,一套不规则焊缝漏点检测机构(3-4)用于检测进油口与油箱箱体交汇处的复杂形状焊缝,两套规则焊缝漏点检测机构(3-5)用于同时检测油箱两侧端面近端面处的类环焊缝或单独检测油箱箱壁正中的直焊缝,所述的旋转机构(3-3)包括,旋转电机(3-3-1)、旋转吊块(3-3-2),旋转电机(3-3-1)通过螺栓连接在安装底座(3-1)上,所述的不规则焊缝漏点检测机构(3-4)包括,转动套(3-4-1)、齿轮(3-4-2)、曲轴(3-4-3)、柔性探头(3-4-4)、一号耦合剂出口(3-4-5)、一号耦合剂涂匀装置(3-4-6),所述的规则焊缝漏点检测机构(3-5)包括,二号耦合剂出口(3-5-1)、二号耦合剂涂匀装置(3-5-2)、规则探头总成(3-5-3)和检测支架(3-5-4),所述的规则探头总成(3-5-3)包括,弹簧底座(G)、螺旋弹簧(H)、探头支座(I)、橡胶垫(J)、检测探头(K),所述的探头升降机构(3-2)的顶部与安装底座(3-1)通过螺栓连接,底部由电动推杆与检测机构法兰连接,探头升降机构(3-2)中内置电机,电机的动力经过换向盒内的锥齿轮—蜗轮蜗杆传动装置传递给电动推杆,带动推杆做竖直方向的直线往复运动,进而实现不规则焊缝漏点检测机构(3-4)和规则焊缝漏点检测机构(3-5)在竖直方向的位置变化。

所述的旋转电机(3-3-1)为旋转吊块(3-3-2)的转动提供动力,规则焊缝漏点检测机构(3-5)通过螺栓安装在旋转吊块(3-3-2)上,从而带动规则焊缝漏点检测机构(3-5)的转动,检测直焊缝时,二号耦合剂出口(3-5-1)、二号耦合剂涂匀装置(3-5-2)、检测探头(K)处于同一横向水平直线内,三者按顺序依次进行耦合剂的喷涂和抹匀、漏点检测步骤,检测油箱两端面类环焊缝时,规则焊缝漏点检测机构(3-5)在旋转电机(3-3-1)带动下旋转90度,二号耦合剂出口(3-5-1)、二号耦合剂涂匀装置(3-5-2)、检测探头(K)处于同一纵向水平直线内开始下一步检测,所述的不规则焊缝漏点检测机构(3-4)主要针对油箱进油口与油箱箱体交汇处的复杂形状焊缝,检测机构内置微型电机,电机的动力经过轴承和齿轮(3-4-2)传递给曲轴(3-4-3),使得曲轴(3-4-3)可绕转动套(3-4-1)转动,实现焊缝形状不规则时一号耦合剂出口(3-4-5)、一号耦合剂涂匀装置(3-4-6)、柔性探头(3-4-4)的路径实时变化,安装在柔性探头(3-4-4)两端的一对弹簧可使探头随焊缝形状调整自身折角,使得柔性探头(3-4-4)始终贴紧待检油箱焊缝表面,所述的一号耦合剂涂匀装置(3-4-6)和二号耦合剂涂匀装置(3-5-2)采用软橡胶材料,工作面与焊缝表面贴合,一号耦合剂涂匀装置(3-4-6)的安装方式与柔性探头(3-4-4)的安装一致。

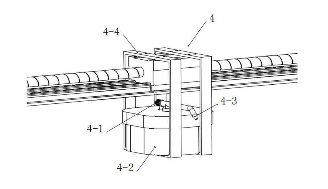

所述的规则焊缝漏点检测机构(3-5)的检测探头(K)固装在橡胶垫(J)上,橡胶垫(J)为探头随焊缝的形变提供弹性空间,同时螺旋弹簧(H)随着油箱箱体的弧度发生伸缩,使整个检测机构柔性可变,检测过程中检测探头(K)始终贴紧待检油箱焊缝表面,所述的柔性探头(3-4-4)和检测探头(K)上接有柔性相控阵超声换能器,可适应焊缝表面相对粗糙且焊缝形式多变,检测时若遇到焊缝缺陷,超声换能器将缺陷周围产生的超声波信号转换成电信号发出警报,实现油箱焊缝漏点的自动检测与定位,所述的漏点标记装置(4)包括,液泵(4-1)、打标储液罐(4-2)、打标喷嘴(4-3)和吊架(4-4),所述的打标储液罐(4-2)体底部向下设有凸起,吊架(4-4)与打标储液罐(4-2)接触面设有特定凹槽,二者相互嵌套实现对打标储液罐(4-2)及其上组件的定位,液泵(4-1)和打标喷嘴(4-3)安装在打标储液罐(4-2)盖上,所述的漏点标记装置(4)通过吊架(4-4)由螺栓固定在三号丝杠(5-3)的螺母上。

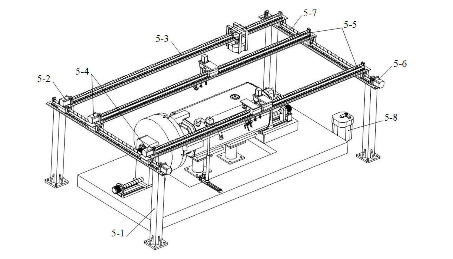

所述的漏点标记装置(4)在接收到漏点检测定位装置(3)发出的报警信号后运动到对应位置,液泵(4-1)开始工作,打标喷嘴(4-3)对准缺陷位置喷涂颜料,实现漏点位置标记,所述的附加组件(5)包括,龙门架(5-1)、三号电机(5-2)、三号丝杠(5-3)、四号电机(5-4)、四号丝杠(5-5)、五号电机(5-6)、五号丝杠(5-7)和储液组件(5-8),所述的龙门架(5-1)、五号电机(5-6)和五号丝杠(5-7)关于检测台底座(1-4)的横向中心面对称布置。

所述的四号电机(5-4)、四号丝杠(5-5)关于检测台底座(1-4)的纵向中心面对称布置,所述的四号电机(5-4)和四号丝杠(5-5)控制漏点检测定位装置(3)的横向直线运动,所述的三号电机(5-2)和三号丝杠(5-3)控制漏点标记装置(4)的横向直线运动,所述的五号电机(5-6)和五号丝杠(5-7)控制漏点检测定位装置(3)、漏点标记装置(4)的纵向直线运动,所述的龙门架(5-1)主要是固定、支撑电机和丝杠螺母等,并采用空心的方钢焊接而成以实现轻量化,所述的储液组件(5-8)主要通过管道为一号耦合剂出口(3-4-5)和二号耦合剂出口(3-5-1)供给所需的耦合剂。