加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

如果您已为CNC车床和加工中心投资了刀具路径仿真,验证和优化软件,那么您很可能还会碰到问题。这是因为能够精确模拟加工过程的功能可以防止崩溃,提高零件质量,增加机器正常运行时间,并为进行过程优化提供机会,而这种优化本来是不可能的。

但是,也许您最近在3D打印机或混合动力机床上进行了更大的投资,而现在却在想:我真的也需要模拟附加过程吗?毕竟,没有旋转的切割工具,没有高速的炮塔或金属飞散的碎片。此外,打印机附带的构建准备工具具有一些漂亮的图形,那么为什么还要麻烦另一个软件包呢?

这是一个问题,您可能已经知道了答案:这取决于您的3D打印机和您要打印的内容。如果您拥有其中一种相对便宜的“多士炉”打印机(可以放入CAD文件并且弹出大部分成品),那么编程选项就很少,而且无法更改工艺参数,您可以随意购买仿真软件。但是,对于其他所有方面(尤其是装有切割工具和打印头的混合机,必须和平共处),增材制造模拟与减法制造工具一样有价值。

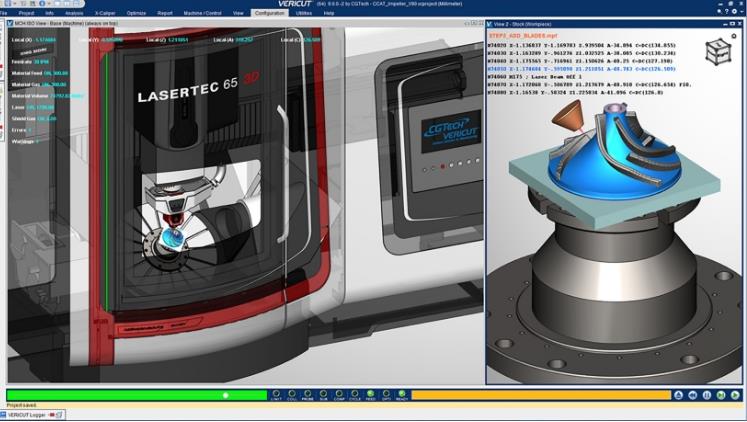

减法和加法模拟软件都可以检测碰撞。两者都使程序员能够优化制造过程。两者都确定了成品零件及其预期设计之间的差异。两者都显示操作参数:激光功率、气体流量和添加剂的材料沉积速率,以及减料的进料和速度。当然,添加剂模拟不能识别某些特定于印刷的故障,例如层离层或粘附在重涂机刀片上的可能使工件翻倒的材料。尽管它确实显示了零件,但它也无助于零件定向或零件在构建室内的嵌套。但是它确实可以通过监视与零件几何形状相关的构建参数来提高质量和生产率,并提醒程序员注意诸如焦距不合适以及下垂或悬垂等潜在问题。

仿真软件还提供了在任何给定时间将构建表面放置在3D空间中的位置的想法,此功能对于混合动力尤为重要。对于加/减机器,程序员通常会停止打印过程足够长的时间以进行清理切割,实际上是在沉积更多层或加工周围特征之前将工件的顶表面“清零”。由于仿真软件可以有效地预测构建过程中将要发生的情况,因此在零件制造过程中的猜谜游戏较少。

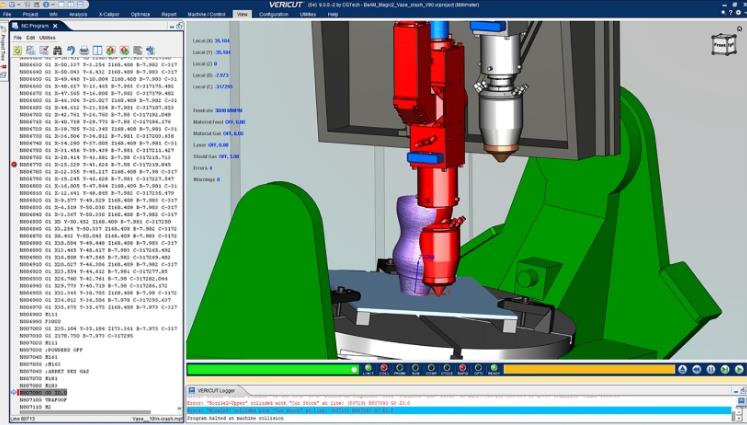

混合动力机器经常发生的另一件事是所使用的编程软件不是为过程的印刷阶段设计的。一些数控编程人员会修改其代码,以求出相加的减法刀具路径。修改代码是可行的,但是比专门为3D打印设计的CAM软件包效果不佳。在某些情况下,操作员可能会被迫手动编辑机器程序的各个部分,从而导致无法预测的结果,并有时造成灾难性的后果。

还有后处理的问题。大多数CAM系统都提供了一种刀具路径仿真的形式—足够使行业中的某些人确信不再需要其他工具。后处理器可能会产生意外的机器运动或激活CAM模拟中不可见的机器功能。简而言之,CNC机器和控件有自己的规则来控制它们对NC程序命令的响应方式,它们完全独立于内部CAM系统例程,并且通常与内部CAM系统例程完全不同。

这也许是最重要的,这就是为什么独立的刀具路径仿真软件的拥护者对他们的投资如此强烈的原因,并且会告诉您唯一准确的仿真是读取与机床控件相同的代码的仿真。

最后,由于所有3D打印的金属零件和许多聚合物零件在打印后都被发送到了机械车间,因此仿真软件还简化了这些有时分散的部门之间的交接。CNC程序员知道会发生什么,并且可以更安全,更有效地执行完成如今昂贵的工件所需的二次加工操作,这要花费数小时甚至数天的时间进行生产。毫无疑问,印刷了什么,需要加工什么,应该使用哪种定位功能以及制成的零件是否符合客户的标准。因此,无论您是打印零件,切割零件还是两者的某种组合,仿真软件都将是您购买过的最便宜的保险单。

(文章来源于贤集网)