加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

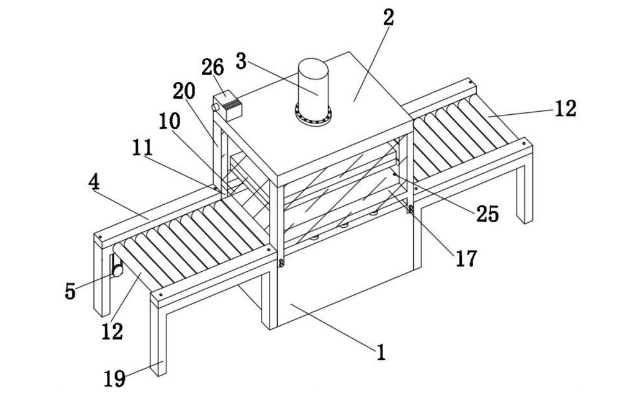

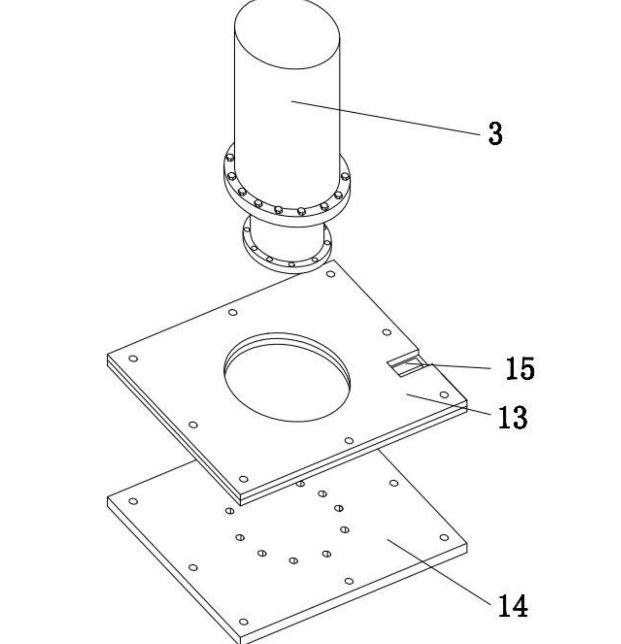

本实用新型公开了一种自动化门板模压装置,包括底座。底座顶部靠近四角处通过螺栓安装有四根支撑杆,且支撑杆顶部外壁通过螺栓安装有顶板,顶板顶部外壁中心处通过法兰连接有液压缸,且液压缸的液压杆贯穿至顶板底部,液压缸底端通过法兰连接有下压板,且下压板顶部外壁通过螺栓安装有热压板,两个支撑杆相对的一侧内壁上焊接有固定条,且固定条与底座之间留有间隙,底座内部通过螺栓安装有出料电机。

背景技术:

随着人们生活的快速发展,吸塑门板在生活中使用越来越广泛,吸塑门板,又名模压门板。其用中密度板为基材,经雕刻机镂铣图案成型后,进行精细打磨后再喷专用胶,二次打磨后表面覆盖PVC膜经真空吸塑机吸塑而成,吸塑门板在加工时需要模压成型装置对吸塑门板进行冲压定型,方便人们进行使用。

现有的门板热模压装置上料过程基本是由人工一片一片手动装入模压装置内的,因此降低了模压装置的工作效率,其次,由于模压装置工作时的温度较高,操作人员在将待压合的门板送入模压装置内时,稍有不慎时手臂便会被机体烫到。因此亟需设计一种自动化门板模压装置来解决上述问题。

实用新型内容:

本实用新型的目的是为了解决现有技术中存在的模压装置自动化程度不高,并且工作人员手工操作时易受伤,且模压效果不好的缺点,而提出的一种自动化门板模压装置。

为了实现上述目的,本实用新型采用了如下技术方案:

自动化门板模压装置通过设置的传动齿轮和滚筒,由于设置了滚筒和传动齿轮,进料电机带动滚筒匀速旋转,从而推动滚筒上的的门板,将送门板入该装置内,由于一次性即可完成所有待加工门板的送料,因此提高了门板模压的工作效率,同时由于自动加入门板避免了人工加门板时与该装置的直接接触,因此也就避免了操作人员不小心时被烫到或烫伤,从而提高了门板热压合机使用的便捷性。

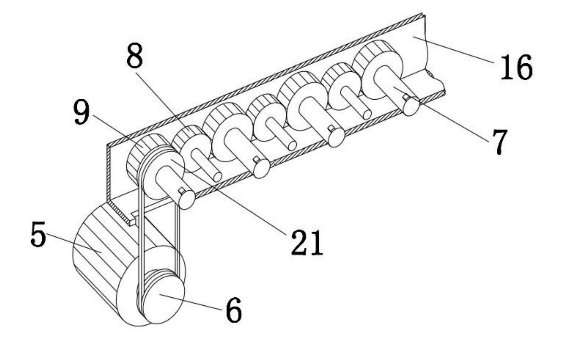

其中两个支撑架侧面外壁上开有滚筒槽,且滚筒槽内部通过轴承转动连接有若干个呈水平结构分布的转动轴,且转动轴远离滚筒槽的一端通过轴承插接在另一个支撑架侧面外壁上,转动轴靠近滚筒槽的一侧外壁上套接有传动齿轮,且每两个传动齿轮之间通过转动轴转动连接有转向齿轮。

四根支撑杆相对的一侧内壁均通过螺钉安装有玻璃,且玻璃四周均粘接有密封圈。其中两个支撑架的一侧外壁通过安装架安装有进料电机,且进料电机输出端通过键连接有主动带轮,其中一个传动齿轮的侧面外壁处通过螺钉安装有从动带轮,且从动带轮通过皮带与主动带轮传动连接。

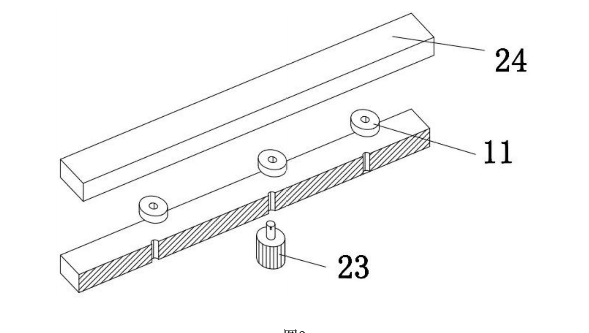

热压板内部插接有硅胶加热片,且热压板顶部外壁开有接线孔。支撑架顶部外壁通过螺栓安装有挡板,且挡板厚度优选为3-5CM。底座顶部外壁通过螺钉安装有传感器,顶板顶部外壁通过螺栓安装有控制器,且进料电机、出料电机、传感器和控制器电性连接。

本实用新型的有益效果为:

1.通过设置的传动齿轮和滚筒,由于设置了滚筒和传动齿轮,进料电机带动滚筒匀速旋转,从而推动滚筒上的的门板,将送门板入该装置内,因此提高了门板模压的工作效率,同时由于自动加入门板避免了人工加门板时与该装置的直接接触,因此也就避免了操作人员不小心时被烫伤,从而提高了门板热压合机使用的安全性。

2.通过设置的玻璃,在该装置对门板进行模压过程中,通过热压板不断释放热量从而使下压板温度升高,而使门板更易变形便于模压成型,而密封的玻璃能保存一部分热压板所释放的热量在该装置内部,使该装置消耗的能量降低,并且使门板加工更方便。

3.通过设置的缓冲垫,缓冲垫装于下压板与模板之间,让下压板的工作压力和工作温度均匀传递,使贴面与门板更加紧密、均匀、平整地粘和在一起,从而提高产品的表面和内在质量,并能弥补压板误差,保护模板不受损伤。