加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

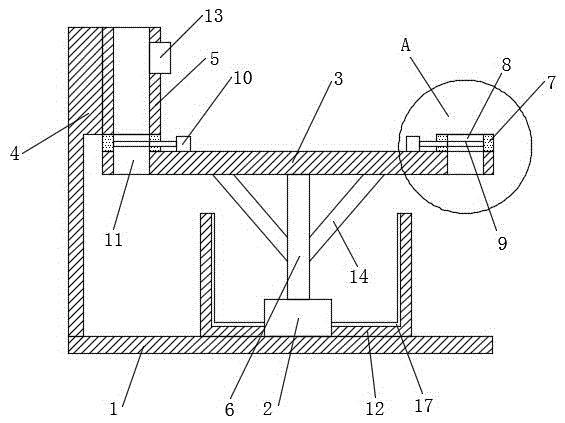

本实用新型公开了一种全自动芯片焊接机导料输送装置,包括支撑台、减速电机和转动盘,所述支撑台的上部焊接有支撑架,所述支撑架的侧部安装有料筒,所述减速电机通过螺栓安装于支撑台的上部,所述减速电机的输出端通过键连接有驱动轴,所述转动盘的上部安装焊接有连接块,所述连接块的中部中心对称开设有凹槽,每组所述连接块的侧部均插接有挡板,每组所述连接块的侧部均安装有电动推杆,所述电动推杆的输出端与挡板的侧部相连,所述转动盘的中部开设有与凹槽相配合的通孔,所述支撑台的侧部通过螺栓安装有收集箱。本实用新型简便的实现落料,保证每次只落入一个芯片,简便的实现焊接后芯片的排出,便于后续的转运。

技术领域

[0001] 本实用新型涉及芯片焊接导料输料技术领域,具体为一种全自动芯片焊接机导料输送装置。

背景技术

[0002] 芯片是一种把电路小型化的方式,并时常制造在半导体晶圆表面上,由于芯片把所有的组件通过照相平版技术,作为一个单位印刷,而不是在一个时间只制作一个晶体管,由于组件快速开关,消耗更低能量,因为组件很小且彼此靠近,具有成本低和性能高的优点,得到广泛的应用,在芯片的生产过程中,往往需要向芯片焊接其他的外部组件如喇叭、传感器等外围组件,在焊接过程中需要对芯片进行传输转运。

[0003] 但是,现有的传输装置其上料一般是通过传送带和下料板配合的方式,将芯片传送到托盘上,然后再利用外部的设备推动托盘移动,实现上料,这样并不能保证传送带和下料板的配合能实现每次只落入一个芯片,不利于后续的焊接,另一方面,焊接完成后,后续的排料不便,还需要人工取出芯片,不利于焊接后的转运。

发明内容

[0004] 本实用新型的目的在于提供一种全自动芯片焊接机导料输送装置,简便的实现落料,保证每次只落入一个芯片,同时简便的实现焊接后芯片的排出,便于后续的转运,以解决上述背景技术中提出的问题。

[0005] 为实现上述目的,本实用新型提供如下技术方案:一种全自动芯片焊接机导料输送装置,包括支撑台、减速电机和转动盘,所述支撑台的上部焊接有支撑架,所述支撑架的侧部安装有料筒,所述减速电机通过螺栓安装于支撑台的上部,所述减速电机的输出端通过键连接有驱动轴,所述转动盘通过键连接于驱动轴的上部,所述转动盘的上部安装焊接有连接块,所述料筒的下壁与连接块的上壁相对,所述连接块的中部中心对称开设有凹槽,每组所述连接块的侧部均插接有挡板,每组所述连接块的侧部均安装有电动推杆,所述电动推杆的输出端与挡板的侧部相连,所述转动盘的中部开设有与凹槽相配合的通孔,所述支撑台的侧部通过螺栓安装有收集箱。

[0006] 优选的,所述料筒的侧部安装有观察窗,所述料筒的下壁为光滑面。

[0007] 优选的,所述驱动轴的侧部与转动盘的下部通过螺栓安装有斜撑,所述驱动轴的中心线与转动盘的中心线同轴设置。

[0008] 优选的,所述连接块的截面呈圆环形设置,所述连接块的侧部开有与挡板相配合的槽孔。

[0009] 优选的,所述电动推杆的数量与挡板的数量相同。

[0010] 优选的,所述收集箱的侧部胶接有箱门,所述收集箱的内壁粘贴有橡胶垫。

[0011] 与现有技术相比,本实用新型的有益效果是:

[0012] 1、通过将芯片堆叠在料筒的内部,凹槽的深度与一组芯片的厚度相同,减速电机的运行带动转动盘转动,转动盘的转动带动连接块转动,使得连接块中心对称开设的凹槽依次与料筒的下部相对,芯片落入凹槽的内部,即可每次实现单个芯片的传送;

[0013] 2、芯片在凹槽内移动至外部焊接装置的部位,焊接完成后,打开相应的电动推杆,电动推杆带动挡板移动,在重力的作用下,芯片落入集料箱的内部,即可简便的实现落料过程,避免人工取出焊接后的芯片。