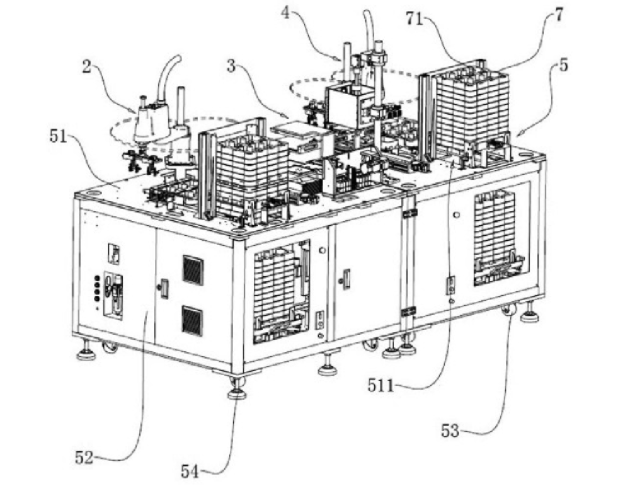

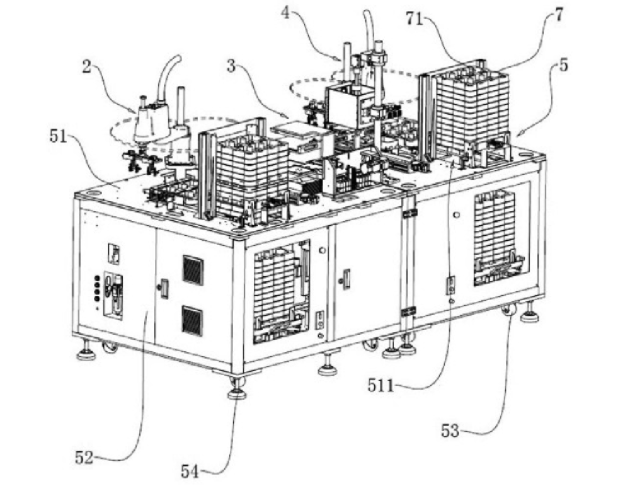

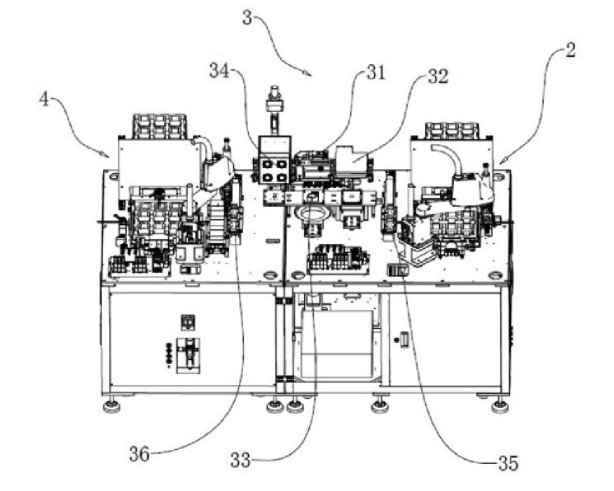

本申请涉及视觉检测的领域,尤其是涉及某种基于视觉检测系统的检测设备及使用方法。基于视觉检测系统的检测设备,包括工作台板及设置在其上的上料区、检测区及收料区;上料区和收料区均布置有承托件、上下驱动件、直线驱动件、托盘支撑机构及机械手;检测区布置有搬运机构、第一检测机构、第二检测机构、第三检测机构、第一中转机构及第二中转机构。上述基于视觉检测系统的检测设备的使用方法,包括上料、检测以及收料步骤。本申请通过上料区、检测区以及收料区的设置,实现了通过一次连续的检测过程即可完成物料所有检测项目的检测;能够快速获得物料全面的检测结果并筛出不合格料。检测时自动化程度高,周转步骤少,有利于检测效率的提高。

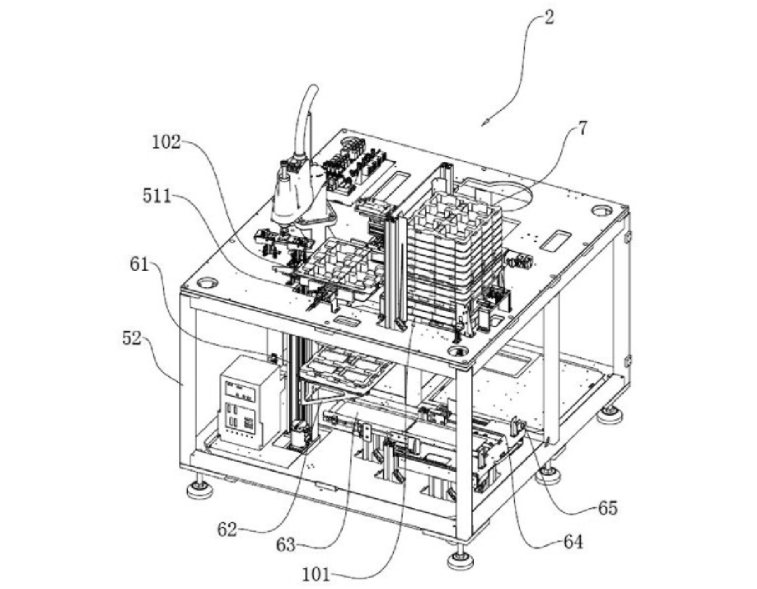

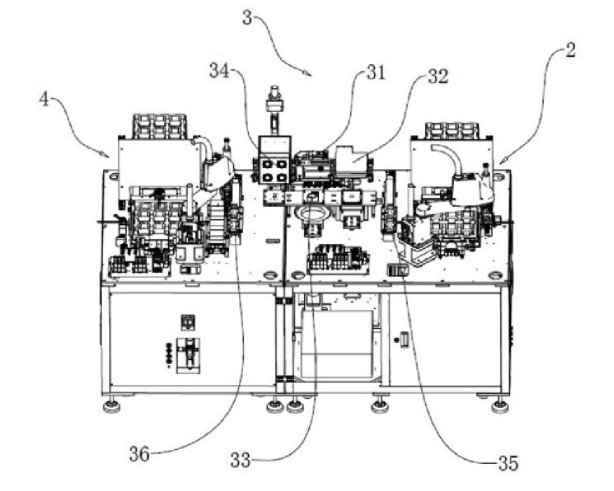

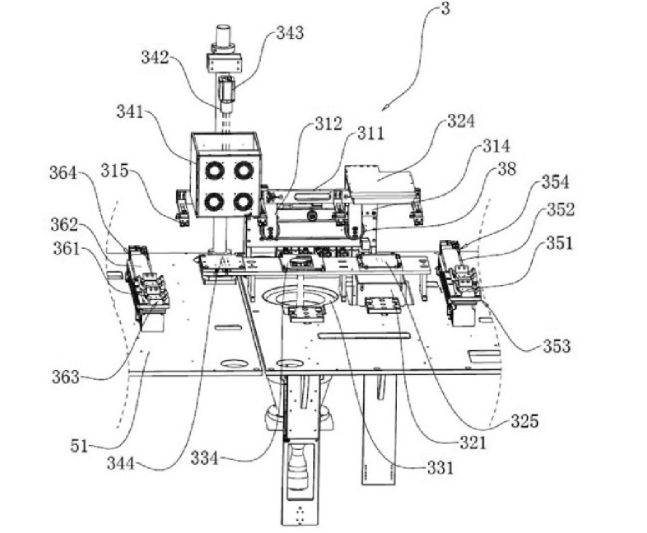

1.基于视觉检测系统的检测设备,其特征在于:包括工作台板(51)及设置在其上的上料区(2)、检测区(3)及收料区(4); 所述上料区(2)和收料区(4)均布置有承托件(11)、上下驱动件(12)、直线驱动件(13)、托盘支撑机构(14)以及机械手(15);所述承托件(11)设置于码垛的托盘(7)的底部,所述上下驱动件(12)设置于承托件(11)底部,所述直线驱动件(13)与承托件(11)连接,并驱动其运动到机械手(15)处;所述托盘支撑机构(14)用于连接位于次底层的托盘(7)并将其固定;所述收料区(4)还布置有不合格物料盒(41); 所述检测区(3)布置有搬运机构(31)、第一检测机构(32)、第二检测机构(33)、第三检测机构(34)、第一中转机构(35)及第二中转机构(36);所述搬运机构(31)用于将物料在各检测机构和各中转机构中传送;第一检测机构(32)包括由上而下设置在物料下方的第一同轴光源(321)及第一视觉检测部,还包括设置在物料上方的背光源(324),第二检测机构(33)包括由上而下设置在物料下方的环形光源(331)及第二视觉检测部,第三检测机构(34)包括由上而下设置在物料上方的第三视觉检测部及第二同轴光源(341); 所述上料区(2)的机械手(15)用于将临近托盘(7)中的物料转移到第一中转机构(35)中;所述收料区(4)的机械手(15)用于将第二中转机构(36)中的物料转移到临近托盘(7)或不合格物料盒(41)中。

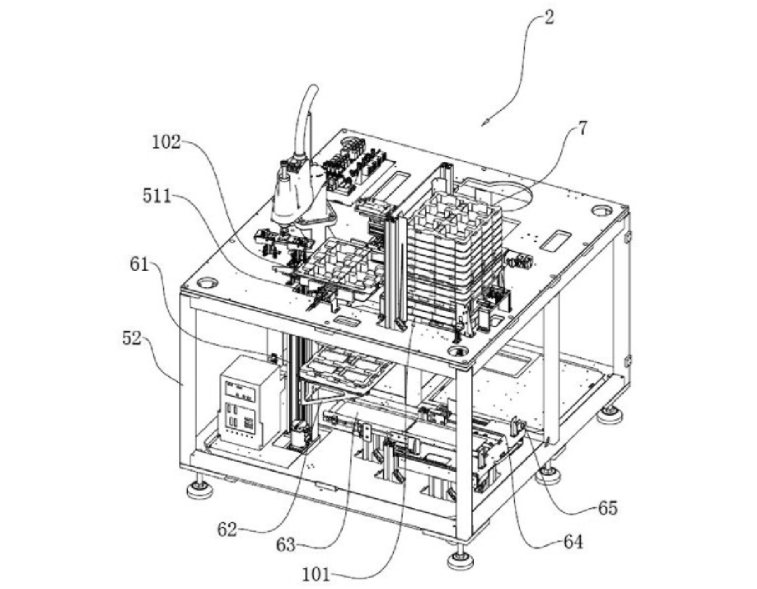

2.根据权利要求1所述的基于视觉检测系统的检测设备,其特征在于:所述工作台板(51)在上料区(2)和收料区(4)处均设置有纵长形的开口(511); 在所述工作台板(51)的上方,每个所述开口(511)的一端外侧均设置有机械手(15),另一端外侧设置有一托盘支撑机构(14),开口(511)的上方还架设有另一托盘支撑机构(14),两托盘支撑机构(14)相对设置,且在两者之间形成托盘(7)的码垛位(101); 在所述工作台板(51)的下方,每个所述开口(511)的一侧长边的外侧设置有直线驱动件(13),所述直线驱动件(13)为直线模组,其长度方向与开口(511)的长度方向平行;所述开口(511)的下方设置有上下驱动件(12),所述上下驱动件(12)为活塞杆朝上设置的双层气缸,其通过连接件和同开口(511)所对应的直线驱动件(13)的滑台连接; 所述上下驱动件(12)的上层气缸(121)的活塞杆连接在承托件(11)底部;当上层气缸(121)的活塞杆顶出时,承托件(11)抵住位于底层的托盘(7)的底部。

3.根据权利要求2所述的基于视觉检测系统的检测设备,其特征在于:所述托盘支撑机构(14)包括第一驱动气缸(141)和第一固定件(142),所述第一驱动气缸(141)驱动第一固定件(142)贴到托盘(7)上,所述第一固定件(142)为具有卡块的固定板。

4.根据权利要求3所述的基于视觉检测系统的检测设备,其特征在于:每个开口(511)的上方还架设有挡板(16),所述挡板(16)位于两对应的托盘支撑机构(14)之间。

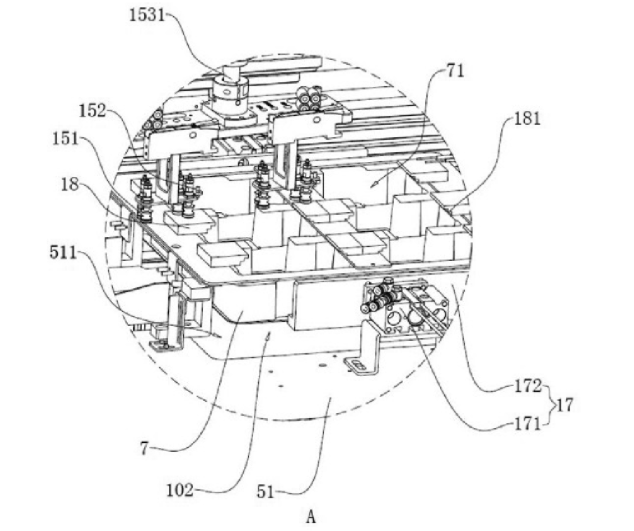

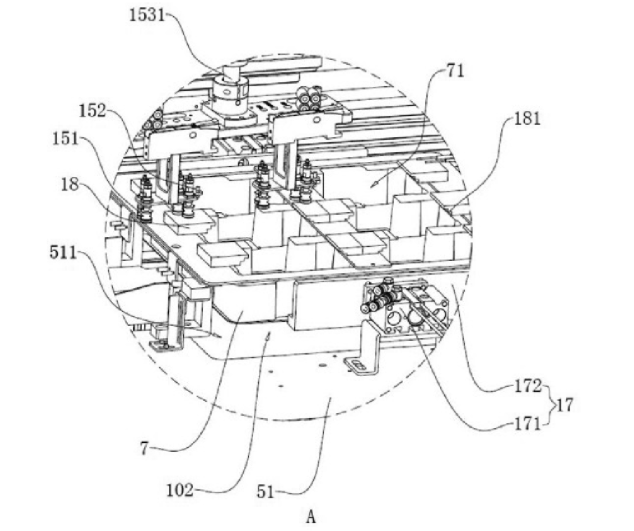

5.根据权利要求2所述的基于视觉检测系统的检测设备,其特征在于:所述机械手(15)设置有用于吸附托盘(7)内物料的第一吸嘴(151)和用于检测托盘(7)内是否有物料的光纤传感器(152)。

6.根据权利要求5所述的基于视觉检测系统的检测设备,其特征在于:在工作台板(51)的上方,每个所述开口(511)的两侧长边外侧还分别设置有一托盘固定机构(17),两托盘固定机构(17)对称设置并位于开口(511)临近机械手(15)的一端; 每个所述托盘固定机构(17)包括第二驱动气缸(171)和第二固定件(172),所述第二驱动气缸(171)驱动第二固定件(172)贴到托盘(7)上,所述第二固定件(172)为具有卡块的固定板。

7.根据权利要求6所述的基于视觉检测系统的检测设备,其特征在于:上料区(2)的开口(511)上方还通过支板连接有多个拨料台阶(18),每个所述拨料台阶(18)的台阶部(181)均倒置;每个所述拨料台阶(18)均与托盘(7)的一个料槽(71)对应,且每个拨料台阶(18)的台阶部(181)均从对应料槽(71)的一侧伸到料槽(71)的上方。

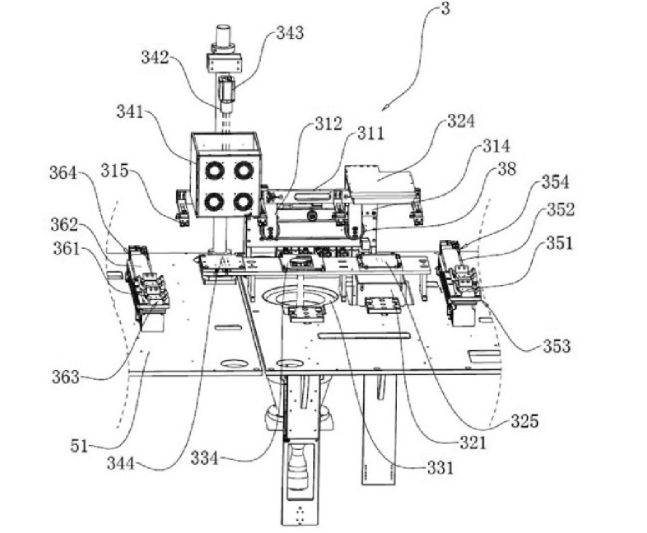

8.根据权利要求1所述的基于视觉检测系统的检测设备,其特征在于:所述搬运机构(31)包括摆杆(311)、连杆(312)、摆动驱动机构(313)、安装板(314)以及第二吸嘴(315);所述摆杆(311)水平设置,所述连杆(312)至少具有两根且平行设置,每根所述连杆(312)的一端铰接在安装板(314)上,另一端与摆杆(311)铰接;所述摆动驱动机构(313)与其中一连杆(312)铰接在安装板(314)上的端部连接,并驱动该连杆(312)摆动;所述第二吸嘴(315)具有多个且等间距设置在摆杆(311)的下方; 所述第一检测机构(32)包括第一载料台(325),其位于第一同轴光源(321)和背光源(324)之间;所述第二检测机构(33)包括第二载料台(334),其位于环形光源(331)的上方;所述第三检测机构(34)包括第三载料台(344),其位于第二同轴光源(341)的下方; 所述第一中转机构(35)包括用于携带物料的第一移动载具(351),所述第一移动载具(351)在动力驱动下在第一近机械手点(353)和第一近检测机构点(354)之间移动;所述第二中转机构(36)包括用于携带物料的第二移动载具(361),所述第二移动载具(361)在动力驱动下在第二近机械手点(363)和第二近检测机构点(364)之间移动; 所述第一近检测机构点(354)、第一载料台(325)、第二载料台(334)、第三载料台(344)及第二近检测机构点(364)之间等间距设置,且其间距与第二吸嘴(315)之间的间距相同。

9.根据权利要求8所述的基于视觉检测系统的检测设备,其特征在于:所述第一载料台(325)为透明载料台;所述第二载料台(334)为镂空载料台。

10.权利要求1-9任一所述的基于视觉检测系统的检测设备的使用方法,其特征在于:包括以下步骤: 上料:在所述上料区(2)中,装载有物料的多个托盘(7)码垛,所述承托件(11)抵在位于底层的托盘(7)的底部;启动所述托盘支撑机构(14),使其与位于次底层的托盘(7)连接并将其固定;所述上下驱动件(12)启动,驱动承托件(11)带动位于底层的托盘(7)下降;所述直线驱动件(13)启动,驱动承托件(11)及其上的托盘(7)运动到机械手(15)处;所述机械手(15)启动,将承托件(11)带来的托盘(7)中的物料转移到第一中转机构(35)中; 检测:在所述检测区(3)中,所述搬运机构(31)启动,将物料从第一中转机构(35)依次搬运到第一检测机构(32)、第二检测机构(33)及第三检测机构(34)进行检测;之后将物料搬运到第二中转机构(36)中; 收料:在所述收料区(4)中,多个空托盘(7)码垛,所述承托件(11)抵在位于底层的托盘(7)的底部;启动所述托盘支撑机构(14),使其与位于次底层的托盘(7)连接并将其固定;所述上下驱动件(12)启动,驱动承托件(11)带动位于底层的托盘(7)下降;所述直线驱动件(13)启动,驱动承托件(11)及其上的托盘(7)运动到机械手(15)处;所述机械手(15)启动并根据检测的结果,将第二中转机构(36)中的物料转移至承托件(11)带来的托盘(7)或不合格物料盒(41)中。

文章来源:互联网,倘若您发现本站有侵权或不当信息,请与本站联系,经本站核实后将尽快修正!

加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目