本发明公开了某种全自动化纤维材料裁切工艺,属于玻璃纤维加工技术领域,本发明可以通过控制系统统一控制所有设备,先由压料定位装置中的定位球对材料进行初步定位,裁切设备系统中通过超声波切割机器人实现对原材料的自动切割,切割过程中定位球实时感知超声波制造的热量,并触发保护动作,先向切割部位喷出纳米磁性液体,随后喷出硝石粉末,利用硝石溶解于水时吸收大量热量的特点,既可以对切割部位进行降温,同时使得材料切割过程中的碎屑与磁性粒子结合成为冰粒,并在磁吸作用下被收集,实现定位、降温和回收为一体的高效保护,并通过视觉检测设备对裁切路径进行导向和对裁切效果进行评估,大幅提高玻璃纤维材料的裁切效率及效果。

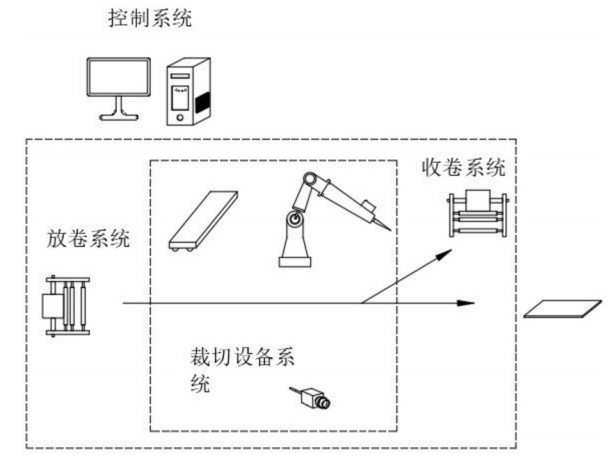

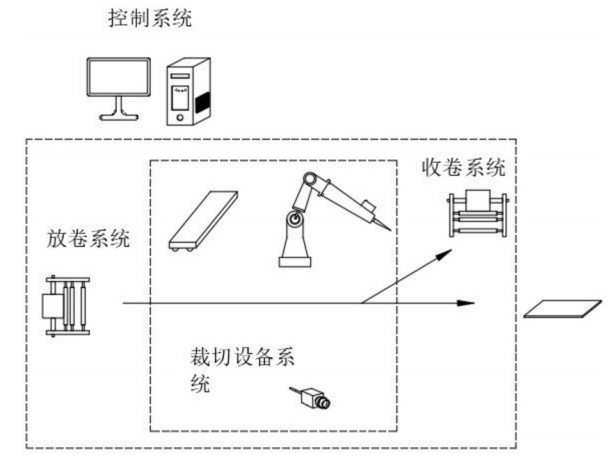

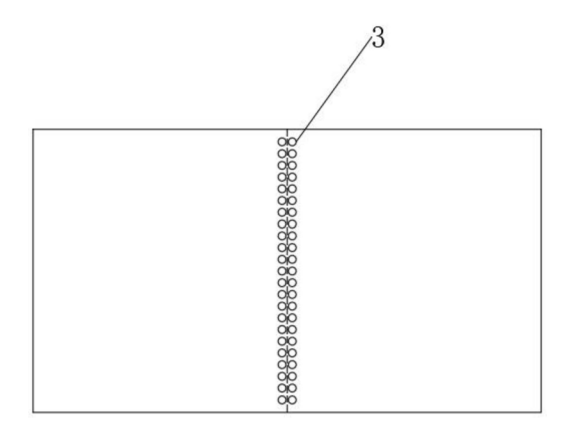

1.某种全自动纤维材料裁切工艺,其特征在于:包括以下步骤: S1、预先将裁切任务输入至控制系统中,并准备好成卷的玻璃纤维材料; S2、成卷材料由人工搬运至放卷系统设备上自动上料,材料平铺进入裁切设备系统中的裁切平台上; S3、裁切设备系统中先通过压料定位装置根据裁切任务中的裁切路径自主调节定位方式,然后对裁切平台上的玻璃纤维材料进行定位; S4、由切割机器人根据压料定位装置的定位沿裁切路径实现对原材料的自动切割,并满足切割尺寸和精度; S5、当切割完成后,经视觉检测设备对成品料进行视觉检测,若不满足要求,则废料由收卷系统自动进行回收。

2.根据权利要求1所述的某种全自动纤维材料裁切工艺,其特征在于:所述放卷系统和收卷系统均由伺服电机控制,并与裁切平台的速度保持相匹配。

3.根据权利要求1所述的某种全自动纤维材料裁切工艺,其特征在于:所述裁切设备系统包括切割机器人和视觉检测设备,且二者相邻安装,所述切割机器人由六轴机器人和超声波设备两部分组成,所述超声波设备将市电转换成高频高电压的交流电,然后由线缆输送至超声波换能器,利用切割刀头的刀刃,换能器将超声波能量集中输入到被切割材料的切割位置,所述视觉检测设备既可以对裁切路径进行引导,同时可以对裁切完成后的效果进行视觉检测。

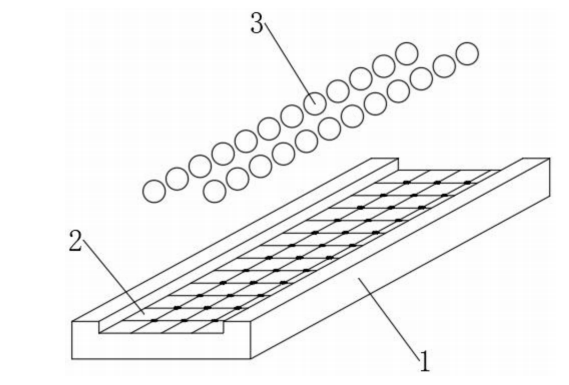

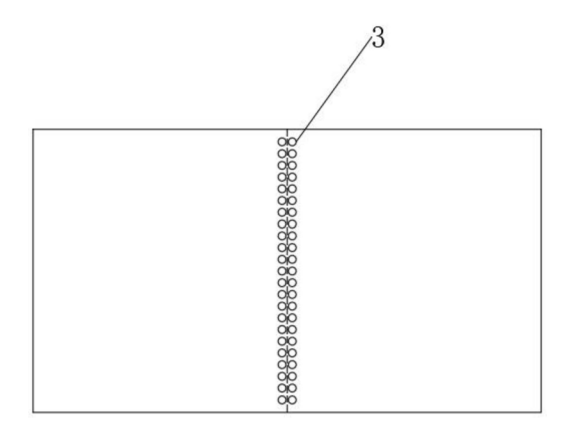

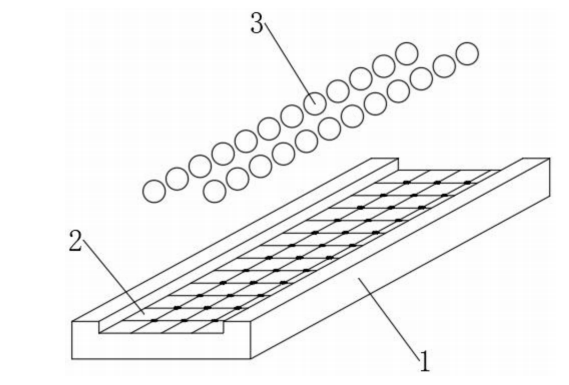

4.根据权利要求1所述的某种全自动纤维材料裁切工艺,其特征在于:所述压料定位装置包括调节盘(1),所述调节盘(1)下端面开设有多个均匀分布的分布槽,所述分布槽内安装有电磁铁(2),所述分布槽内还吸附有定位球(3)。

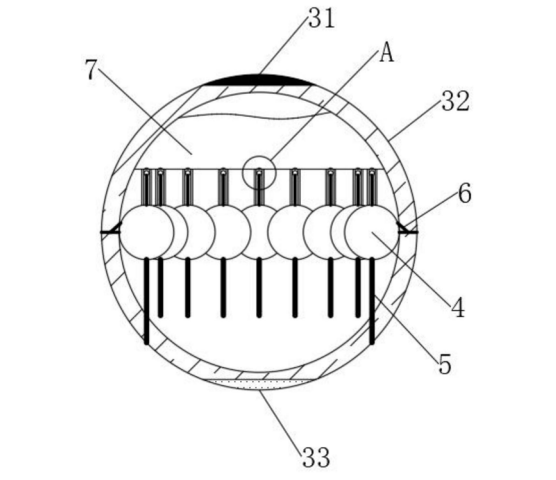

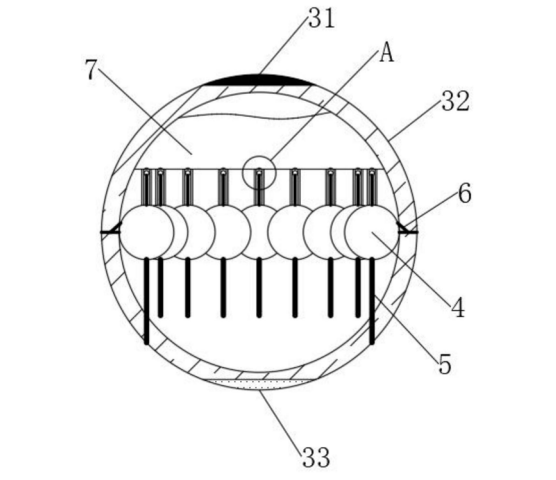

5.根据权利要求4所述的某种全自动纤维材料裁切工艺,其特征在于:所述定位球(3)包括磁吸块(31)、隔热球体(32)、弹性压块(33),且磁吸块(31)和弹性压块(33)连接于隔热球体(32)上下两端,所述隔热球体(32)内端连接有多个水平环形阵列分布的双释球(4),所述双释球(4)下端连接有触发杆(5),且触发杆(5)贯穿隔热球体(32)并延伸至外侧,所述双释球(4)上还连接有延伸至隔热球体(32)外侧的控释管(6)。

6.根据权利要求5所述的某种全自动纤维材料裁切工艺,其特征在于:所述双释球(4)包括承载球体(41)和隔离板(42),且隔离板(42)连接于承载球体(41)内中心处,所述隔离板(42)上端连接有吸水海绵(43),所述吸水海绵(43)上端连接有泡腾崩解剂(45),所述泡腾崩解剂(45)上端覆盖有防水透气膜(46),所述承载球体(41)下端开设有延伸孔,所述延伸孔内连接有形变膜,且形变膜与触发杆(5)连接,所述承载球体(41)内还连接有限位板(44),且限位板(44)位于隔离板(42)和形变膜之间。

7.根据权利要求6所述的某种全自动纤维材料裁切工艺,其特征在于:所述防水透气膜(46)上侧填充有硝石粉末,所述隔离板(42)下侧填充有纳米磁性液体。

8.根据权利要求5所述的某种全自动纤维材料裁切工艺,其特征在于:所述触发杆(5)包括热膨胀杆(51)和导热杆(52),所述导热杆(52)镶嵌连接于隔热球体(32)上,且热膨胀杆(51)连接于双释球(4)和导热杆(52)之间。

9.根据权利要求6所述的某种全自动纤维材料裁切工艺,其特征在于:所述控释管(6)包括主释管(61)、辅释管(62)和导水纤维管(63),所述主释管(61)与隔离板(42)下侧的承载球体(41)相连通,所述辅释管(62)连通于承载球体(41)与主释管(61)之间,所述导水纤维管(63)连通于主释管(61)和吸水海绵(43)之间。

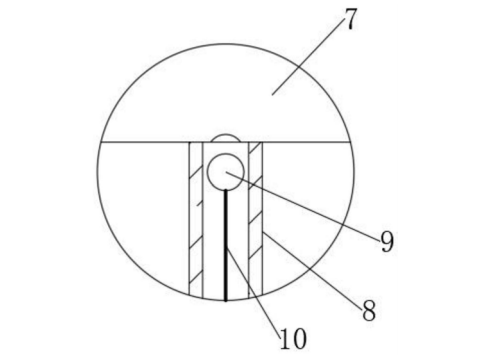

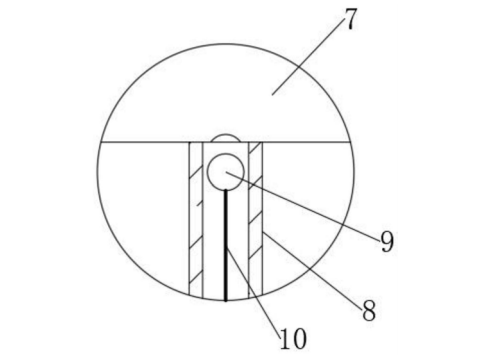

10.根据权利要求5所述的某种全自动纤维材料裁切工艺,其特征在于:所述隔热球体(32)内端上侧安装有补充包(7),所述补充包(7)与双释球(4)之间连接有加液管(8),所述加液管(8)内间隙配合有磁性封球(9),所述磁性封球(9)与双释球(4)之间连接有弹性撑杆(10),所述补充包(7)下端开设有多个与磁性封球(9)相对应的进水孔,且进水孔与磁性封球(9)之间过盈配合。

文章来源:互联网,倘若您发现本站有侵权或不当信息,请与本站联系,经本站核实后将尽快修正!

加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目