加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

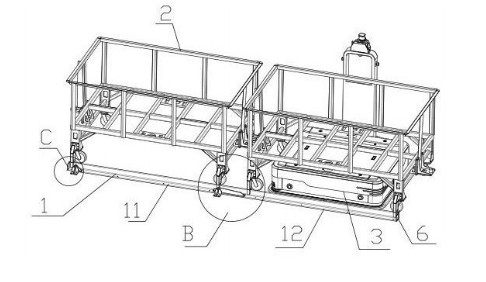

本发明涉及自动化物流领域,具体涉及不同工位的上下料系统。本实用新型是通过以下技术方案得以实现的,某种高效自动上下料系统,包含固定轨,所述固定轨包含轨段一和轨段二,该种自动上下料系统还包含载具和用于搬运所述载具相对于所述固定轨移动的举升车,所述载具包含用于存放物料的载物框,所述举升车包含举升装置。本发明的目的是提供某种高效自动上下料系统,能自动对大批量货物进行工位上小料,全程人工参与度少,高效快捷。

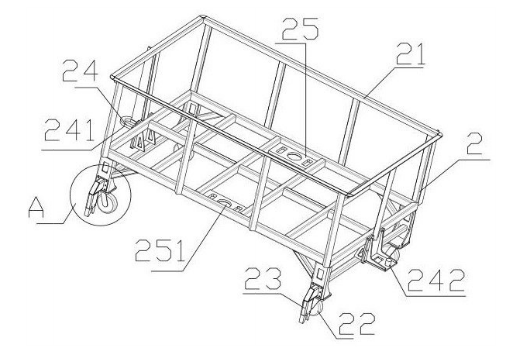

2.根据权利要求1所述的某种高效自动上下料系统,其特征在于,所述载具2,包含与所述载物框21,连接的行走轮22和用于连接相邻的所述载具2的牵引结构24。

3.根据权利要求2所述的某种高效自动上下料系统,其特征在于,所述牵引结构24,包含安装在所述载物框21,一侧的套孔241,和安装在所述载物框21,另一侧的牵引销242。

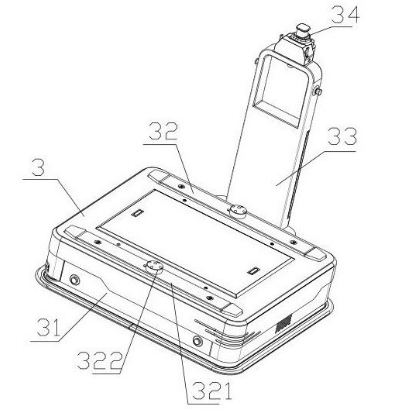

4.根据权利要求1所述的某种高效自动上下料系统,其特征在于,所述举升车3,包含车体31,所述举升装置32,安装在所述车体31上,所述举升装置32,包含举升架321。

5.根据权利要求4所述的某种高效自动上下料系统,其特征在于,所述举升架321上外凸设有对位柱322,所述载具2,包含限位板25,所述限位板25上设有供所述对位柱322,进入的对位孔251。

6.根据权利要求4所述的某种高效自动上下料系统,其特征在于,所述车体31,上设有在竖直方向上延伸的立架33和安装在所述立架33上且用于为所述举升车3,提供定位数据的感应器34。

7.根据权利要求1-6任意一项所述的某种高效自动上下料系统,其特征在于,所述固定轨1,包含竖板13,所述载具2,包含用于与所述竖板13,配合的对位装置23。

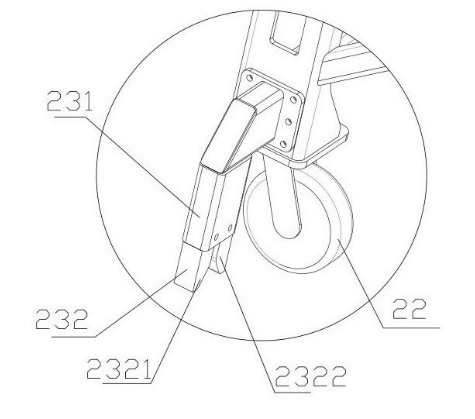

8.根据权利要求7所述的某种高效自动上下料系统,其特征在于,所述对位装置23,包含延伸架231和两个连接在所述延伸架231,下方的对位片232,两个所述对位片232,之间存在供所述竖板13,进入的对位缝隙。

9.根据权利要求8所述的某种高效自动上下料系统,其特征在于,所述对位片232,包含竖延部2322和位于所述竖延部2322,下方的外斜部2321,两个所述外斜部2321,之间的间隙按向上方向逐渐减小。

10.根据权利要求7所述的某种高效自动上下料系统,其特征在于,每个所述载具2,均至少设有两个对位装置23,两个所述对位装置23,一前一后安装在所述载具2上。

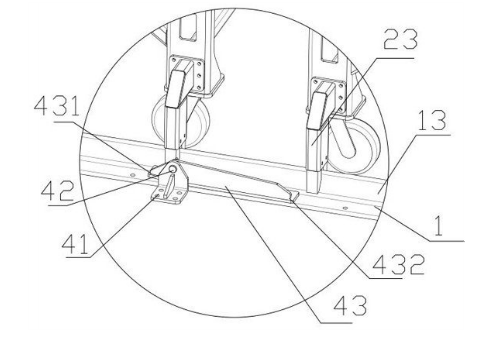

11.根据权利要求7所述的某种高效自动上下料系统,其特征在于,所述轨段一11,和所述轨段二12,之间设有安装在所述固定轨1,上的中限位装置4。

12.根据权利要求11所述的某种高效自动上下料系统,其特征在于,所述中限位装置4,包含铰接座41,安装在所述铰接座41上的铰接轴42,和转动连接在所述铰接轴42上的翻转板43,所述翻转板43,包含一侧的下压部431,和另一侧的上扬部432。

13.根据权利要求11所述的某种高效自动上下料系统,其特征在于,所述固定轨1,上设有与所述对位装置23,配合使用的前限位结构5,和后限位片6,所述前限位结构5,位于所述轨段一11,的前段,所述后限位片6,位于所述轨段二12的后段。

14.根据权利要求13所述的某种高效自动上下料系统,其特征在于,所述前限位结构5,包含前挡片51和限位座52,所述前挡片51和所述限位座52,之间存在供所述对位装置23,进入的空隙。