加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

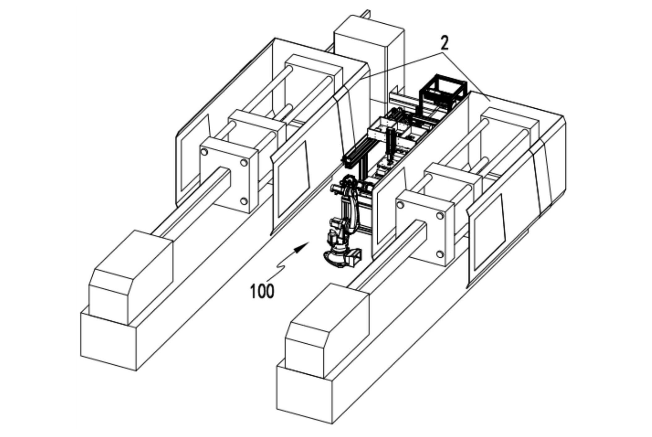

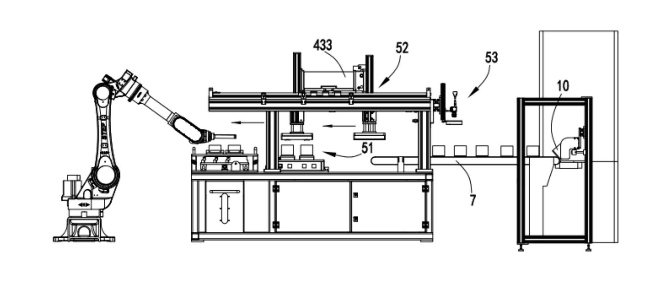

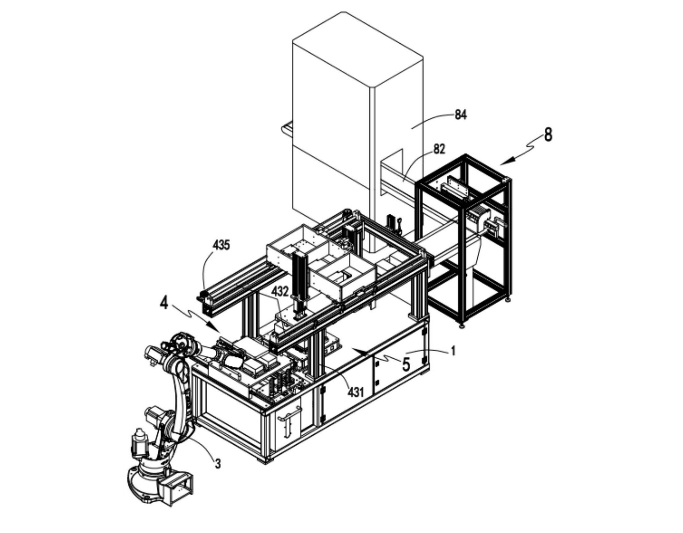

本实用新型涉及一种电池盒自动化生产设备,包括用于自动注塑成型电池盒的注塑机、电池盒后处理加工线以及机械手,所述注塑机上成型好的电池盒通过机械手取出至电池盒后处理加工线上依序进行开口边缘处的自动修整、内部气密性检测以及废品剔除处理,所述后处理加工线通过转移机构,将修整工位处完成修整的电池盒转移至检测工位处,与此同时将检测工位处完成检测的电池盒转移至剔除工位处。

本实用新型解决了电池盒生产过程中,不具备自动修边并检测和剔废功能以及修边和检测的可靠性差,电池盒质量难以保证的问题。

技术领域:

本实用新型涉及蓄电池盒生产设备技术领域,尤其涉及一种电池盒自动化生产设备。

背景技术

蓄电池塑壳中容纳有电解液、极板、隔板等材料,所以塑壳的密封性最为重要,一旦塑壳产生密封性质量问题,就会导致电解液的流失,造成安全隐患,现有的蓄电池塑壳生产设备生产的量多又快,原来靠人工修边、检测的方式已经跟不上生产的速度。

蓄电池壳生产线通过引入自动注塑机和机械手组件,由人工操作改为自动化操作,提升了生产效率,缩减了操作员工的数量,减少了出现工伤事故的可能性,有原来的需要较多的员工操作,改进为只需要1-2个员工在打孔工作台处操作即可,降低了制造成本。但是在实际使用过程中,实用新型人实用新型其存下以下技术问题,其不具备对生产出来的电池盒进行自动修边和检测的功能,取出的电池盒还是需要人工去修边并检测,效率低且质量难以保证。

实用新型内容:

本实用新型的目的是针对现有技术的不足之处,提供一种电池盒自动化生产设备,通过在注塑机的一侧设置修边装置,并在修边装置后面设置检测装置,以及剔除装置实现对电池盒的流水线式修边、检测以及剔废,进而解决了电池盒生产过程中,不具备自动修边并检测和剔废功能,以及修边和检测的可靠性差,电池盒质量难以保证的问题。

本实用新型的有益效果:

1.本实用新型中通过在注塑机的一侧设置修边装置,并在修边装置和注塑机之间设置机械手,使得注塑机注塑成型好的电池盒能通过机械手自动转移至修边装置的定位机构上,并通过设置的转移机构与定位机构配合同时对多个电池盒进行定位固定,通过设置在定位机构下方的切刀机构的切刀横向移动对多个电池盒的上端面同步完成切屑,大大提高了电池盒从注塑出料到修边的效率,并且该种切屑修边方式能保证电池盒上端口修边部位的平整性,提高效率的同时保证了电池盒的质量,此外本实用新型中通过设置切刀与电池盒的宽度方向成倾斜,使得切刀在横向移动进行切屑时减小了单位行程切屑的截面积,使得切屑效果更佳。

2.本实用新型中通过设置第一检测机构与支撑机构配合,对多个电池盒进行同步检测,利用抽负压检测负压值的方式直观地反应电池盒内的负压情况,推断出电池盒盒体有无缺口,检测准确性高且效率高,另外通过在第一检测机构的后方设置第二检测机构,对电池盒的外观进行进一步检测,充分筛分存在缺陷的电池盒,保证了向后输出的电池盒质量可靠。