加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

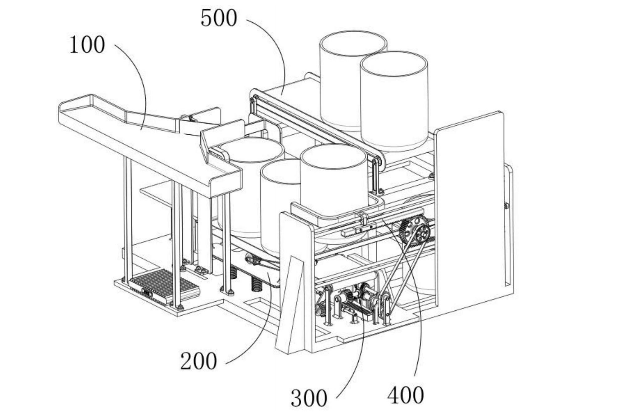

本发明公布了食品罐头的自动化填装工艺,其步骤在于物料装填至空桶内,安装板下降并通过触发运行构件、第一动力传递构件、带传动机构、连动机构运行、第二运输机构牵引新空桶至接收件上,桶内装满物料时,触发运行构件切换至断开状态、第一动力传递构件切换至动力切断状态、第二动力动力传递构件切换至动力连接状态,同时满桶向满桶输出板上输送、接收件上的新空桶向切换件上输送,更换完毕后,物料添放装置打开且触发运行构件切换至传递状态,物料继续装填过程中,通过触发运行构件、第二动力传递构件、带传动机构、第一运输机构牵引新空桶至接收件上,同时进行空满桶更换,如此重复上述过程。

技术领域:

本发明涉及物料填装领域,具体涉及一种自动将物料填装至空桶内的方法。

背景技术:

在物料装填领域一直存在难以同时保证物料装填速度和物料装填量的精确性的问题,因为要保证物料装填量的精确性意味着需要花费较多时间去计量物料,防止多装填或者少装填,而这样的操作显然会降低物料装填速度,为此本发明有必要提供一种向桶内自动装填物料并自动更换空满桶的设备,其可实现物料的自动装填以及自动更换空、满桶,从而形成完整的循环过程,整个循环过程只需工作人员通过人工或者现有机械技术将物料运输至添放斗内、将空桶放置于输送件的输送带上即可,大大降低了工作人员的劳动强度,解放了劳动力,并且物料装填效率更佳,同时本设备的空、满桶更换是通过物料重量触发,从而使每组桶内的物料重量误差更小,实现物料的高精度装填。

发明内容:

为解决现有技术的不足,本发明的目的是提供一种自动将物料填装至空桶内的方法,其可实现物料的自动装填以及自动更换空、满桶,从而形成完整的循环过程,整个循环过程只需工作人员通过人工或者现有机械技术将物料运输至添放斗内、将空桶放置于输送件的输送带上即可,大大降低了工作人员的劳动强度,解放了劳动力,并且物料装填效率更佳,同时本设备的空、满桶更换是通过物料重量触发,从而使每组桶内的物料重量误差更小,实现物料的高精度装填。

为实现上述技术目的,本发明所采用的技术方案如下:

品罐头的自动化填装工艺,其步骤在于:物料添放装置将物料装填至位于空满桶切换装置上的空桶内,所述的空满桶切换装置包括空满桶切换机构、空桶接收机构、满桶输出板、控制开关,空满桶切换机构包括安装板、滑动套筒、滑杆、支撑弹簧、切换电机、切换件,滑杆竖直固定于主架体上,滑动套筒活动套设于滑杆外部并构成滑动导向配合,安装板水平固定于滑动套筒顶端且其上端面设置有支撑支架,支撑弹簧套设于滑动套筒外部且其弹力驱使安装板上升,切换电机水平固定于安装板上端面且其输出轴轴向垂直于封闭电机输出轴轴向,切换件水平安装于支撑支架上且其为输送带结构,切换件主动辊与切换电机之间设置有动力连接件一且两者之间通过动力连接件一进行连接传递,物料添放装置位于切换件的正上方。

所述的空桶接收机构靠近切换件的进料端,空桶接收机构包括接收电机、接收件,接收电机固定于主架体上且其输出轴轴向平行于切换电机输出轴轴向,接收件水平安装于主架体上且其为与切换件结构/输送方向一致的输送带结构,接收件的输送带高度低于切换件的输送带高度,接收电机与接收件主动辊之间设置有动力连接件二且两者之间通过动力连接件二进行动力连接传递,所述的满桶输出板水平固定于主架体上,且满桶输出板与空桶接收机构分别位于切换件沿自身输送方向的一侧,满桶输出板与接收件的输送带之间位于同一水平面内。

所述的控制开关固定于主架体上且其还位于安装板的正下方,空满桶切换装置内的两组空桶位于切换件的输送带上,且其中一种位于物料添放装置的正下方、另一组位于物料添放装置朝向空桶接收机构的一侧,物料添放装置将物料装填至位于自身正下方的空桶内,装填过程中,在物料重力作用下,安装板做下降运动。

本发明与现有技术相比的有益效果在于:

其可实现物料的自动装填以及自动更换空、满桶从而形成完整的循环过程,整个循环过程只需工作人员通过人工或者现有机械技术将物料运输至添放斗内、将空桶放置于输送件的输送带上即可,大大降低了工作人员的劳动强度,解放了劳动力,并且物料装填效率更佳,同时设置于切换件与满桶输出板之间的限位挡板,能够在控制开关被意外按压打开时,阻止桶跟随切换件被输送走,工作人员解决问题后,物料即可继续向桶内输送,无需重新调整桶的位置,操作更加简单。除此之外本设备的空、满桶更换是通过物料重量触发,从而使每组桶内的物料重量误差更小,实现物料的高精度装填。