加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

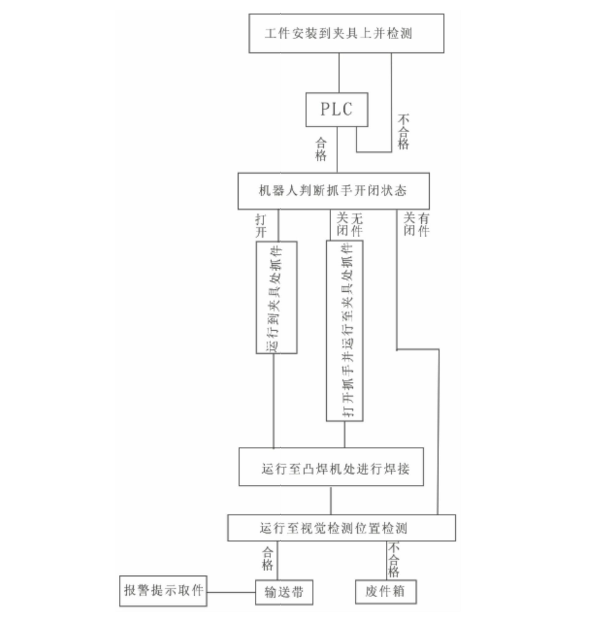

本发明涉及焊接技术领域,尤其涉及一种基于视觉的机器人伺服凸焊工艺方法,其包括如下工艺流程:

第一步、将工件安装于夹具上并检测。

第二步、PLC将检测合格信号发送给机器人。

第三步、机器人收到信号对抓手开闭状态判断。

第四步、机器人运行至M10压头处焊接。

第五步、机器人运行至M12压头处焊接。

第六步、机器人运行至视觉检测位置对凸焊是否合格判断,如合格则将工件放到输送带上,如不合格则将废件扔至废件箱。

第七步、输送带首端传感器检测到工件,输送带启动将工件送出。

第八步、末端传感器检测到工件后,报警器发出声音报警。

本发明提供的工艺方法凸焊质量稳定,自动化程度高且凸焊检测更加客观精准。

技术领域:

本发明涉及焊接技术领域,尤其涉及一种基于视觉的机器人伺服凸焊工艺方法。

背景技术:

螺母凸焊一直是需要人工进行的生产线作业,机器人进行螺母凸焊,尤其是进行自动化程度较高的螺母凸焊,由于凸焊精度、自动化程度不高等原因,一直是凸焊行业的难点课题之一。同时在人工凸焊时代主要通过人眼去主观判断螺母的凸焊是否合格,由于每个人的判断标准不具有很大的随意性,螺母凸焊的质量和稳定性无法保证。

发明内容:

本发明所要解决的技术问题是提供凸焊质量稳定,自动化程度高且凸焊检测更加客观精准的一种基于视觉的机器人伺服凸焊工艺方法。本发明是通过以下技术方案予以实现,一种基于视觉的机器人伺服凸焊工艺方法,其包括如下工艺流程:

第一步:将工件安装于工件夹具上,并通过三组传感器进行工件上件合格检测。

第二步:当三组传感器同时感应到工件为检测合格,并将检测信息传递给PLC,PLC接收到工件上位检测合格信号后将信号发送给机器人。

第三步:机器人收到工件到位信号以后,对自身抓手的开闭状态进行判断,如果抓手处于打开状态则运行至夹具处准备抓件,如果抓手处于关闭状态,继续判断是否抓手上面有件,如果没件则直接打开抓手运行至夹具处准备抓件,如果抓手处于关闭状态而且有件,机器人运行至视觉检测位置对工件凸焊是否合格进行判断,如果合格则将工件放到输送带送出,如果不合格则将废件扔至废件箱后再运行至夹具处准备抓件。

第四步:机器人运行至双头伺服凸焊机的M10压头处,进行M10螺母焊接。

第五步:机器人运行至双头伺服凸焊机的M12压头处,进行M12螺母焊接。

第六步:机器人负载工件运行至视觉检测位置对工件凸焊是否合格进行判断,主要对凸焊螺母个数和各点凸焊的外观质量进行检测如果合格则将工件放到输送带处,如果不合格则将废件扔至废件箱做报废处理。

第七步:输送带首端传感器检测到输送带上面有工件需要送出后,首端传感器将信息传递给PLC,PLC控制输送带电机启动将工件送出。

第八步:输送带带动工件运动至输送带末端后,末端传感器检测到输送带上需要有拿走的工件后,将信息传送给PLC,PLC控制报警器发出声音提示操作工将工件从输送带拿起放入料箱。

发明的有益效果:

一种基于视觉的机器人伺服凸焊工艺方法,可以实现高速度、高精度、高稳定性的螺母凸焊,很好的解决了螺母凸焊对凸焊精度和焊接稳定性的要求,并且伺服凸焊机由于采用电机控制且为双头焊接,凸焊力更加准确可控,凸焊速度可调,凸焊飞溅更加易于控制,焊接效率更高。