加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

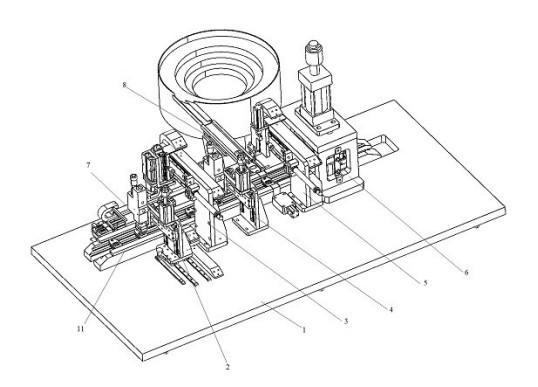

本发明公开了一种自动化限位器装配机,包括工作台以及设置在工作台的壳体输送轨道,工作台依照工序依次设置第一涂油机构、滑块装配机构、第二涂油机构、加盖机构、压紧机构,第一涂油机构与第二涂油机构结构相同;第一涂油机构包括油箱以及设置在油箱底端的涂油件;滑块装配机构包括装配横移座、装配升降座、滑块夹紧器;加盖结构包括加盖横移座、加盖升降座、加盖器;压紧机构包括机架、压紧气缸、位于壳体输送轨道正上方的压块。本发明的有益效果在于,工序次序设置合理,实现了高精确度、高效率的限位器装配的目的,并具有高效的自动化性能。

技术领域

[0001] 本发明涉及一种装配机,尤其是自动化限位器装配机。

背景技术

[0002] 限位器,在车辆中的使用主要应用在车门,又称车门开度限位器。其作用是限制车门打开的程度。一方面它可以限制车门的最大开度,防止车门开得过大,另一方面,它可在需要时使车门保持开启,如汽车停在坡道上或刮一般的风时,车门也不会自动关上。常见的车门开度限位器是单独的拉带式限位器,也有的限位器和门铰链制成一体,通常在车门全开和半开时具有限位的功能。现有技术中,对于限位器,尤其是车门开度限位器,通常使用人工装配或者设备装配,对于人工装配,其精度差,产品出现残次品的概率相对较高。而使用设备或工装进行装配也存在着精度不佳、效率较低,同时能耗较高的问题。例如现有技术公开号为CN109093381A公开了一种车门限位器装配系统,传送装置带动装配工装在罩壳装配模块和固定座装配模块的各工位之间传送,通过罩壳涂油工位向罩壳内部喷涂润滑油,通过滑块安装工位向罩壳内放置滑块,通过弹簧装配工位向罩壳内放置弹簧,通过挡片装配工位向罩壳内安装用于阻挡限位弹簧的挡片;销孔涂油工位通过向销孔内喷涂润滑油,通过固定座上料工位安装固定座和装配销,通过旋铆工位旋拧装配销以将固定座和拉杆相对组装。其结构设置合理性相对较低,装配的精度也相对一般。

发明内容

[0003] 本发明要解决的技术问题是提供一种自动化限位器装配机,工序次序设置合理, 实现了高精确度、高效率的限位器装配的目的,并具有高效的自动化性能。 [0004] 本发明是通过以下技术方案来实现的。[0005] 一种自动化限位器装配机,包括工作台以及设置在工作台的壳体输送轨道,上述工作台依照工序依次设置第一涂油机构、滑块装配机构、第二涂油机构、加盖机构、压紧机构,上述第一涂油机构与上述第二涂油机构结构相同; 上述第一涂油机构包括油箱以及设置在油箱底端的涂油件,上述涂油件位于上述壳体 输送轨道的正上方,上述油箱可上下移动;上述滑块装配机构包括装配横移座、装配升降座、滑块夹紧器,上述装配横移座可沿垂直于壳体输送轨道移动,上述装配升降座装配在上述装配横移座并可上下移动上述滑块夹紧器固定在上述装配升降座底部,上述滑块夹紧器用以夹持或松开滑块;上述加盖结构包括加盖横移座、加盖升降座、加盖器,上述加盖横移座可沿垂直于壳体输送轨道移动,上述加盖升降座装配在上述加盖横移座并可上下移动,上述加盖器固定在上述加盖升降座的底部并用以插入盖板并携带; 上述压紧机构包括机架、压紧气缸、位于壳体输送轨道正上方的压块,上述机架固定在 上述工作台,上述压紧气缸固定在上述机架,上述压块固定在上述压紧气缸的推杆并由上述压紧气缸驱使上下移动。[0006] 合理设置工序,将工序分割为在壳体内一次涂油、安装滑块、在滑块表面二次涂油、将盖板扣合在壳体、将盖板压紧在壳体铆接为一体,每个工序所承担的操作分配较佳,上下游工序的衔接较为合理,可高精度、高效率地装配限位器。 [0007] 进一步地,上述第一涂油机构还包括涂油升降架、涂油升降座、涂油气缸,上述涂油升降架固定在上述工作台,上述涂油升降架设置有竖直的滑轨,上述涂油升降座滑动装配在上述涂油升降架,上述涂油气缸固定在上述涂油升降架,上述涂油气缸的推杆竖直设置,其底端固定有凸块,上述涂油升降座设置有凹槽,上述凹槽连通至上述涂油升降座的顶边,上述凸块以及部分推杆位于上述凹槽内并且形状匹配,上述油箱固定在上述涂油升降座。[0008] 由于限位器内的滑块需要上油,因此预先将润滑油涂抹至壳体的内表面,在后续安装滑块后可使得润滑油处于滑块与壳体内表面之间进行润滑;通过第一涂油机构的执行移动的机械部件设置,使得涂抹润滑油的位置较为精准。[0009] 进一步地,上述涂油件为连通至上述油箱的腔体,并且上述涂油件内设置有海绵层,上述涂油件的底面在左右两侧均设置有两个涂油条,上述涂油条的底部设置有多个出油孔,上述油箱设置有进油口。 [0010] 通过设置涂油条以及出油孔,可以精确的进行涂油,而在油箱内设置海绵层,可以起到缓冲润滑油的出油量,避免出油孔附着的油滴在非涂抹润滑油时润滑油的下滴。 [0011] 进一步地,上述滑块装配机构还包括装配固定座、装配横移气缸、装配升降气缸,上述装配固定座固定在上述工作台,上述装配固定座设置有横向的滑轨并且滑动装配上述装配横移座,上述装配横移气缸固定在上述装配固定座,其推杆横向设置并且固定连接上述装配横移座,上述装配横移座固定上述装配升降气缸,上述装配升降气缸表面设置有滑轨并且装配上述装配升降座,上述装配升降气缸的推杆竖直设置,其固定连接上述装配升降座弯折的部分,上述滑块夹紧器固定在上述装配升降座的底部。 [0012] 滑块装配机构执行移动的机械部件的设置,使得机械动作执行精确,提高了工序 的精准度。 [0013] 进一步地,上述滑块夹紧器包括夹紧气缸、夹紧横板、两个铰接杆、压板、两个滑动件、两个夹持件,上述夹紧气缸的前端具有槽口,两个上述铰接杆竖直设置并且两端固定在槽口的上下端面,两个上述铰接杆对称位于上述槽口的左右两侧,上述压板的两端套设在两个上述铰接杆,上述夹紧气缸的推杆抵至上述压板的中部,上述夹紧横板横设在上述夹紧气缸的前端,两个上述滑动件滑动装配在上述夹紧横板背向上述夹紧气缸的端面,上述 压板的两端具有穿过上述夹紧横板的穿过部并且上述穿过部分别固定一个滑动件,两个夹持件分别固定在两个滑动件,两个上述夹持件闭合时构成匹配限位器壳体形状的闭框结构。[0014] 滑块夹紧器的设置,使得滑块的夹持、松开动作较为精确,使得滑块装配的动作精准,避免了滑块的错位,从而提高了成品率。 [0015] 进一步地,上述滑块装配机构还包括下压块、下压气缸,上述下压气缸固定在上述装配升降座,其推杆竖直设置并固定连接上述下压块,上述下压块可穿过两个上述夹持件构成的闭框结构。 [0016] 下压块的设置,配合滑块夹紧器,可以使得将滑块装配入壳体较为精准,确保滑块在壳体内的位置符合装配要求。 [0017] 进一步地,还包括滑块供应机构,上述滑块供应结构包括供应滑轨、供应固定座、供应气缸、滑块夹紧器,上述供应滑轨平行于上述壳体输送轨道并且设置在上述工作台位于上述壳体输送轨道傍,上述供应固定座滑动装配在上述供应滑轨,上述供应气缸固定在上述工作台,其推杆与上述供应固定座固定,上述滑块夹紧器固定在上述供应固定座,上述滑块供应机构的滑块夹紧器可由上述供应气缸带动至上述滑块装配机构的工作范围。 [0018] 滑块供应机构,与滑块装配机构协同工作,为滑块装配机构提供待装配的滑块,相互配合较为协调,提高了生产效率。 [0019] 进一步地,上述加盖器机构还包括加盖固定座、加盖横移气缸、加盖升降气缸,上述加盖固定座固定在上述工作台,上述加盖固定座设置有横向的滑轨并且滑动装配上述加盖横移座,上述加盖横移气缸固定在上述加盖固定座,其推杆横向设置固定连接上述加盖横移座,上述加盖横移座设置有竖直的滑轨并且滑动装配上述加盖升降座,上述加盖升降气缸固定在上述加盖横移座,其推杆竖直设置并且固定连接上述加盖器。 [0020] 加盖器机构执行移动的机械部件的设置,提高了机械动作的精确性,从而确保了再壳体安装盖板位置的精确性。 [0021] 进一步地,上述加盖器包括横向设置的加盖固定板、两个加盖杆,上述加盖固定板固定在上述加盖升降座,两个加盖杆竖直设置并且固定在上述加盖固定板,两个加盖杆的底端用以插入盖板左右两侧的通孔。 [0022] 加盖器,其加盖杆的设置,使得插入盖板较为稳定,并且携带盖板的状态较为平稳,提高了盖板位置的精确性。 [0023] 进一步地,还包括盖板供应机构,上述盖板供应机构包括旋转振动盘、盖板输送轨道,上述旋转振动盘设置在上述工作台旁,上述盖板输送轨道垂直于上述壳体输送轨道,其输入端连接上述旋转振动盘的输出口,上述盖板输送轨道部分位于上述工作台并且位于上述加盖机构的工作范围。 [0024] 盖板供应机构与加盖机构协同工作,为加盖机构提供了待安装的盖板。 [0025] 本发明的有益效果:工序分工较好,每个工序所承担的操作分配较佳,上下游工序的衔接较为合理,并且工序设置的数量较少,避免了繁琐的装配操作,提高了生产的效率,同时自动化程度较高,基本全程不需人工操作,可高精度、高效率地装配限位器,整个装置结构设计合理,使用效果较佳。