本发明公开了管道检测设备及检测方法。该管道检测设备包括:管道机器人,用于在管道内移动,检测组件与管道机器人固定连接,用于管道内壁的检测,所述检测组件包括视觉检测装置,固定安装在管道机器人的一端,收集棱镜固定安装在管道机器人的一端,收集棱镜位于相机远离管道机器人的一端,环形激光发生器与管道机器人固定连接,环形激光发生器位于收集棱镜远离相机的一端,本发明通过激光的高速发射与反馈速度从管道内部检测管道内壁,能够极大的提高了检测效率,解决了现有技术中检测介质需要依次穿过外壁、内壁、内壁和外壁四个面导致检测效率低的问题,提高了检测效率还能够进一步的提高检测次数降低管道的泄漏率。

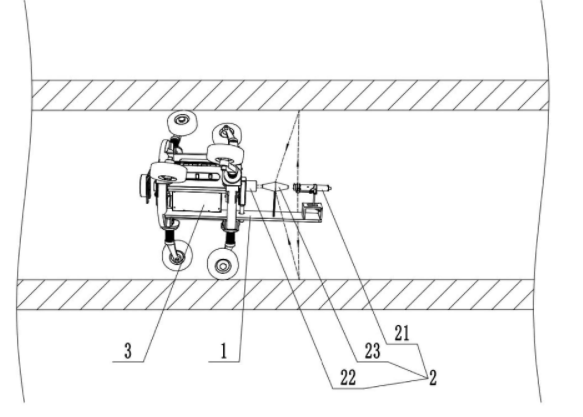

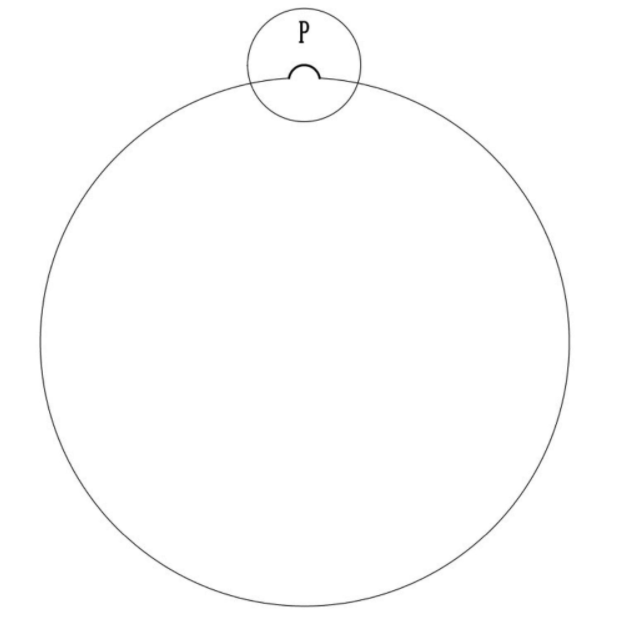

1.管道检测设备,其特征在于,通过以预定频率检测管道内径来判断管道内壁损伤状况,所述设备包括:管道机器人,用于在管道内移动; 检测组件,与管道机器人固定连接,用于管道内壁的检测; 所述检测组件包括视觉检测装置,固定安装在管道机器人的一端; 收集棱镜,固定安装在管道机器人的一端,所述收集棱镜位于相机远离管道机器人的一端; 环形激光发生器,与管道机器人固定连接,所述环形激光发生器位于收集棱镜远离相机的一端; 所述环形激光发生器将环形光发射在管道内壁,管道内壁的环形光反射至收集棱镜,视觉检测装置拍照。

2.根据权利要求1所述管道检测设备,其特征在于,所述管道机器人驱动环形激光发生器、视觉检测装置和收集棱镜沿管道的延伸方向移动。

3.根据权利要求1所述管道检测设备,其特征在于,还包括与管道机器人固定连接的直线运动机构,以及与直线运动机构固定连接的发射棱镜,所述发射棱镜固定安装在环形激光发生器的发射端,所述发射棱镜沿环形激光发生器的中心轴方向做直线运动。

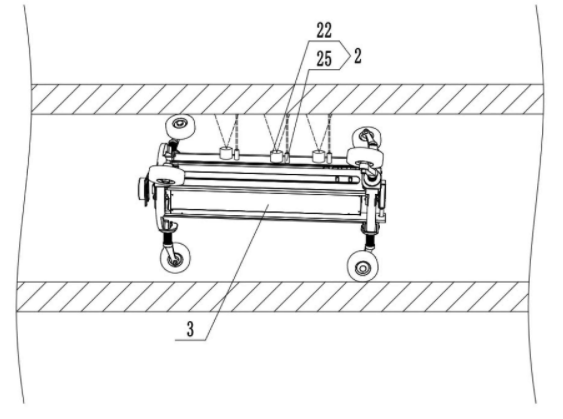

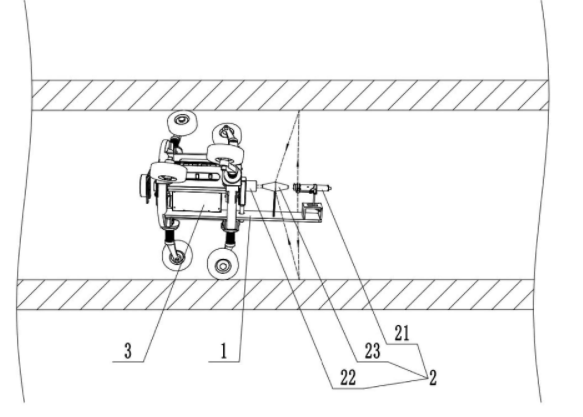

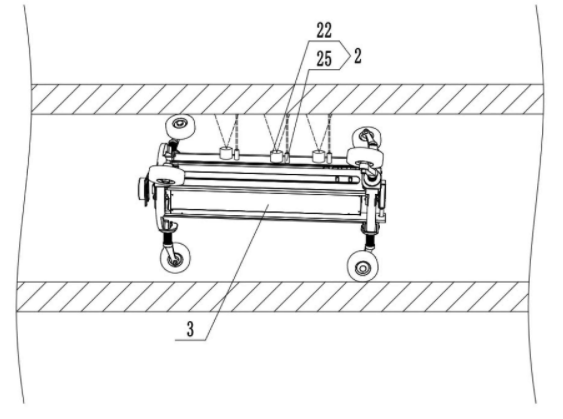

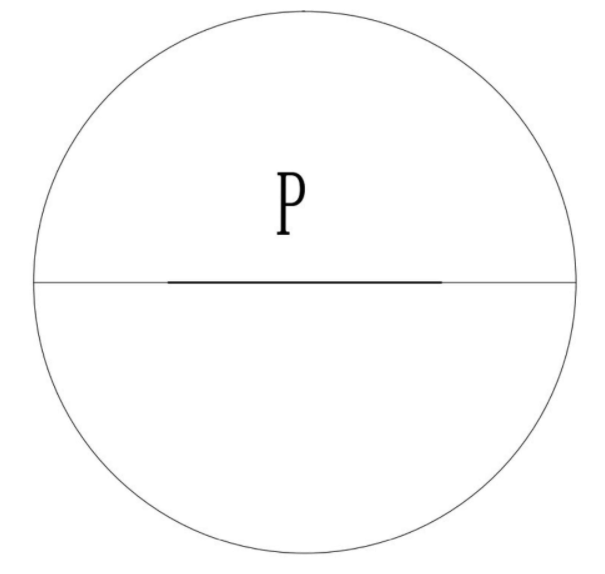

4.根据权利要求2所述管道检测设备,其特征在于,所述检测组件包括与管道机器人的中间位置固定连接的点激光发生器和视觉检测装置,所述视觉检测装置与点激光发生器对应配合,所述点激光发生器的中心轴与管道机器人的中心轴垂直配合,所述管道机器人沿管道内壁的延伸方向螺旋前进。

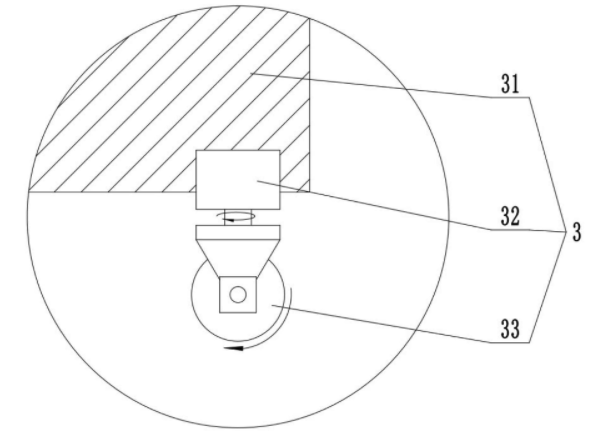

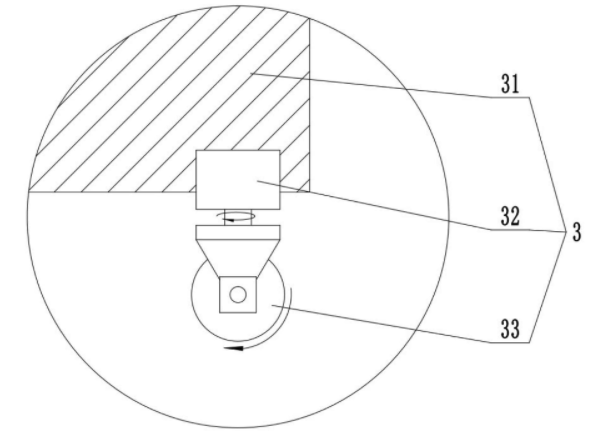

5.根据权利要求4所述管道检测设备,其特征在于,所述管道机器人包括机器人本体,螺旋设置在机器人本体外侧的至少六个转向电机,以及与转向电机转动连接的滚轮。

6.根据权利要求4所述管道检测设备,其特征在于,所述检测组件包括至少两个点激光发生器和视觉检测装置,所述点激光发生器和视觉检测装置的朝向相同。

7.基于权利要求2所述管道检测设备的检测方法,其特征在于,包括:S1. 环形激光发生器将环形激光投射到管道内壁,所述视觉检测装置拍摄到管道内壁的环形激光后,检测拍摄图像上环形激光的圆度和像素点数,当视觉检测装置检测到环形激光的圆度畸变至预定范围,或像素点数的增量达到预定区间内时管道机器人将当前位置记录为检修点,并将检修点位置和图像发送给工作人员后继续向前移动。

8.基于权利要求5所述管道检测设备的检测方法,其特征在于,包括:S2. 管道机器人沿管道内壁的延伸方向螺旋前进,管道机器人每转动预定角度视觉检测装置拍摄一次,视觉检测装置将相邻图片中激光点的位置拼接在一起,当像素点数的增量达到预定区间内时管道机器人将当前位置记录为检修点,并将检修点位置和图像发送给工作人员后继续向前移动; S3. 当检测到检修点时,转向电机调整滚轮与机器人本体的中心轴角度,通过改变螺旋角的方式避免滚轮与检修点抵接,避免二次伤害。

9.根据权利要求7或8所述管道检测设备的检测方法,其特征在于,还包括与管道机器人和视觉检测装置电连接的图像处理系统,所述管道机器人将管道机器人的位置信息传输至图像处理系统,所述视觉检测装置将图像传输至图像处理系统; 所述图像处理系统先选出检修点的图像,然后从图像中选出像素点数在预定区间内的N个连续激光点,其中N≥3,所述图像处理系统以管道机器人的位置信息为坐标系原点建立坐标系,所述图像处理系统对激光点进行平差解算,此时激光点所在的平面方程为: ,该平面方程以矩阵的方式表示为: ; 采用最小二乘原理解算(A,B,C): ; 其中,此时激光点所在平面远离管道机器人的法向量(即向上的法向量)为n=(-A,-B,1); 由法向量n可计算出倾角α和倾向β: 当A=0时, , ; 当A≠0时, ; 当A<0时, ; 当A>0时, ; 所述图像处理系统通过上式依次计算出检测点图像的三维模型,并将管道的材质、管道内流体的材质、流体流速和流体体积带入三维模型中做有限元分析,计算出检测点缺陷的原因。

文章来源:互联网,倘若您发现本站有侵权或不当信息,请与本站联系,经本站核实后将尽快修正!

加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目