加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

摘要:

本实用新型的自动化钢管打磨装置利用旋转组件带动钢管转动,利用管面打磨组件对钢管表面进行打磨,利用两组端面打磨组件对钢管的两端端面进行打磨,提升钢管的打磨效果,通过控制箱控制各部分组件进行机械化操作,实现打磨过程的自动化,提高工作效率,降低人工成本。

技术领域:

本实用新型涉及金属表面处理设备领域,尤其涉及一种自动化钢管打磨装置。

背景技术:

钢管是一种中空的长条圆形钢材,广泛用于石油、化工、医疗、食品、轻工、机械仪表等工业输送管道以及机械结构部件等。另外与实心钢管相比,在折弯、抗扭强度相同时,钢管重量较轻,所以也广泛用于制造机械零件和工程结构。钢管在使用时需要进行组合,因此钢管的表面在连接前都需要进行打磨处理。

现有技术中钢管表面打磨主要采用两种方式:

一、是人工打磨主要依靠人力,以钢丝刷、锉刀和角向磨光机等工具打磨钢管的表面,此种打磨方式不仅加工效率低、劳动强度高,且钢管表面打磨效果差,不利于后续操作。

二、是使用机械化设备进行打磨利用机械装置带动钢管旋转,利用打磨轮对钢管表面进行打磨,此种打磨方式解决了人工打磨方式工作效率低、打磨效果差的问题有效提升了钢管打磨的效率,改善了打磨效果。但是现有的机械化打磨设备一般还需要人工辅助,自动化程度不高,不利于更进一步地提升打磨效率。

实用新型内容:

本实用新型的目的在于提供一种自动化钢管打磨装置,解决人工打磨方式工作效率低、打磨效果差的问题以及现有机械化打磨设备自动化程度低的问题,降低人工成本,提升钢管打磨效率。

为实现上述目的,本实用新型采用了如下技术方案:

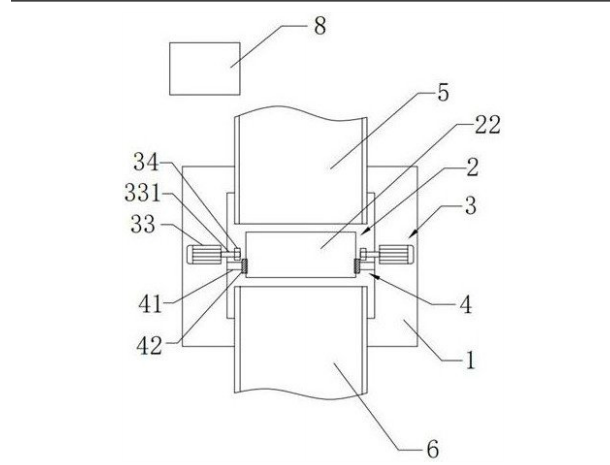

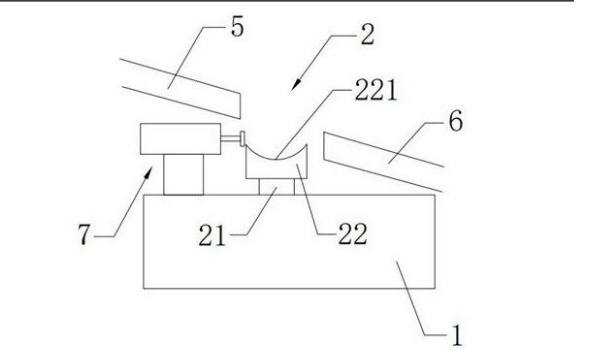

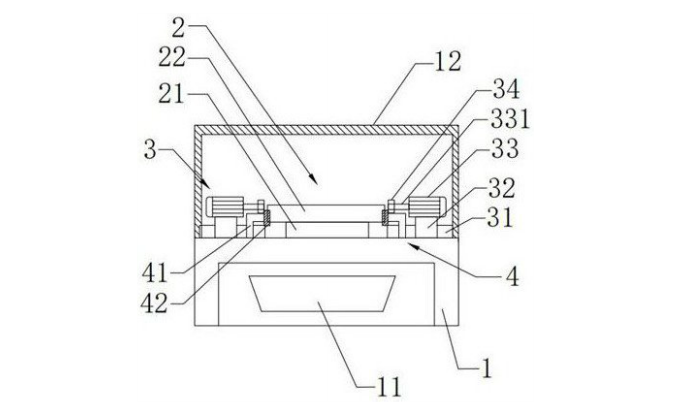

一种自动化钢管打磨装置,包括基座、控制箱、管面打磨组件、设于所述管面打磨组件两端的两组旋转组件和两组端面打磨组件、设于所述管面打磨组件两侧的进料槽和出料槽,所述控制箱设于所述基座的侧部。所述管面打磨组件包括第一支架和打磨块,所述第一支架设于所述基座的顶面中部,所述打磨块设于所述第一支架上,所述打磨块的顶面设有向下凹陷的弧形槽。每组旋转组件包括无杆气缸、滑块、驱动电机和支撑部,所述无杆气缸固定于所述基座上,所述滑块可移动地设于所述无杆气缸上,所述驱动电机固定于所述滑块上。

所述支撑部设于所述驱动电机的输出轴上,所述无杆气缸、所述驱动电机与所述控制箱电连接。所述两组端面打磨组件对应设于所述两组旋转组件的旁边,每组端面打磨组件包括第二支架和打磨轮,所述第二支架固定于所述基座上,所述打磨轮设于所述第二支架上。所述进料槽与所述出料槽倾斜设置,所述进料槽靠近所述管面打磨组件的端部高于所述出料槽靠近所述管面打磨组件的端部。还包括推料机构,所述推料机构设于所述进料槽的下方的所述基座上,所述推料机构与所述控制箱电连接。

与现有技术相比,本实用新型提供一种自动化钢管打磨装置,利用旋转组件带动钢管转动,利用管面打磨组件对钢管表面进行打磨,利用两组端面打磨组件对钢管的两端端面进行打磨,提升钢管的打磨效果,通过控制箱控制各部分组件进行机械化操作,实现打磨过程的自动化,提高工作效率,降低人工成本。