设备布局

工艺流程

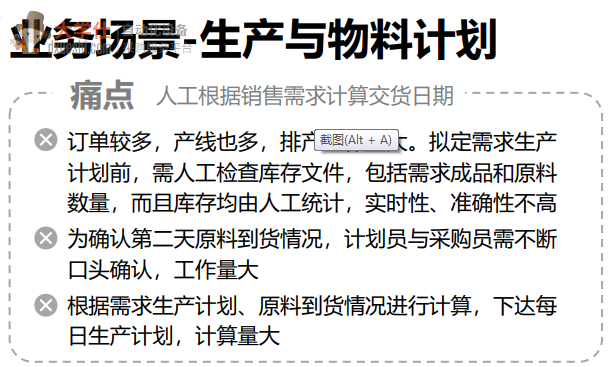

痛点一 订单较多,产线也多,排产工作量大。拟定需求生产 计划前,需人工检查库存文件,包括需求成品和原料 数量,而且库存均由人工统计,实时性、准确性不高 为确认第二天原料到货情况,计划员与采购员需不断 口头确认,工作量大 根据需求生产计划、原料到货情况进行计算,下达每 日生产计划,计算量大 方案与效益 系统自动发出安全库存通知,及时建立电子采购清单, 并可在系统记录预计到货时间,并可通过系统查阅/ 导出“采购进度跟踪表”,跟踪实际到货进度。提高 了备料准确性和及时性,解决了生产、仓库、采购因 缺料而导致的扯皮和责任不清的问题 对原料入厂后自动触发检验员通知,通过样品标签精 确定位样品和原辅料,自动扣取样数量

痛点二 订单采购、仓库、质量分别通过手工“入库单”、 “物料需求计划”、“来料请验单”进行入库及检验 操作,且单据提交过程需要现场或电话沟通,填写工 作量大,且信息需要肉眼核对易出错,沟通流程较长 方案与效益 原料到达后,仓库通过APP选择采购清单,进行到货, 并打印标签二维码 自动触发检验员通知,QC收到待检任务,通过样品 标签精确定位样品和原辅料,记录检验结果 仓库将系统库存中合格品扫码移动至合格库,不合格 品进行退货操作

痛点三 产线多,每天的生产指令也较多。计划物控部填写 “每日生产计划表”,生产部分拆为“批生产指令” 传至不同产线,仓库根据“批生产指令”填写领料单, 生产准备工作通过多张手写单据传递信息,完全靠人 工控制物料发放,效率及准确性无法保证 方案与效益 生产计划确定后,系统自动产线需求,根据配方生成 “批生产指令”和“领料单” ,并可直接打印,大 幅度降低了手工填写错误 原辅料发放时,通过扫描物料二维码,和领料单(或 生产指令单)二维码,直接关联原辅料,降低了人为 的发料错误,并在后续投产时通过扫码识别是否为此 工单的物料,防止投料差错,提高了合规性

项目成效

| 自动化解决方案 | 用工情况 | 产能(每8小时) | 良品率 |

| 实施前 | 96人 | 1000PCS | 90% |

| 实施后 | 80人 | 1300PCS | 96% |

小程序店铺

小程序店铺