加客服免费发需求

加客服免费发需求

联系客服咨询项目

联系客服咨询项目

ABB机器人与离散自动化公司上周表示,机器人可以减少或消除费时的手动检查需求,并提高生产效率。该公司提到,其新的3D质量检查或3DQI机器人单元可提供快速准确的测试,从而使度量衡变得更加轻松和快捷。并补充说道,其系统可以最大程度地减少可能导致产品召回的缺陷风险,从而减少出现错误的可能性,并降低成本。

密歇根州奥本山的ABB机器人与离散自动化公司是总部位于苏黎世ABB集团的子公司。它已向汽车、电子、物流等行业的客户输送了超过40万台机器人系统。该公司在全球53个国家的100多个地点拥有超过10000名员工。ABB集团在100多个国家拥有超过11万名员工,该集团在德克萨斯州医疗中心的创新中心的医疗机器人获得了2020年RBR50创新奖。

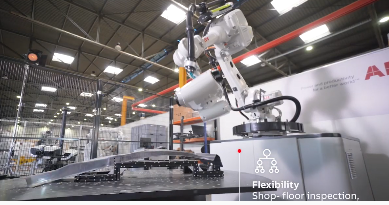

专为准确性,便携性而设计的3D质量检查单元:ABB表示,其3DQI单元能够检测非常微小,肉眼无法察觉的缺陷,甚至不到人类头发宽度一半,从而节省了时间和精力。该3D质量检查单元的精度可达到100μm(微米)以下,其模块化设计旨在为客户提供灵活性,以创建满足其确切要求的解决方案。

ABB表示,3DQI旨在用于离线测试站,其模块化允许定制或扩展。质量检测系统使用单个3D白光光学传感器一次扫描数百万个3D点,质量检查系统可以创建被检查零件的详细数字模型。然后可以将其与原始CAD图进行比较。ABB声称,所有这些操作的完成速度比传统的坐标测量机(CMM)快10倍。该传感器可以由处理能力大于20 kg的任何机器人携带,并与一系列机器人、轨道和转台兼容。因此,该公司表示,对可检查零件的尺寸没有限制。

3DQI包括兼容性和可用性:ABB表示,随着智能,灵活的工业自动化产品组合不断增加,新的3D质量检查单元与FlexArc一起用于机器人焊接,而FlexLoader则用于自动机器测试。3DQI还提供实时处理的全面数据分析。该公司表示,数字记录支持可追溯性,这在多个行业中都需要。它们还使客户能够调整其流程,以防止进一步的故障,从而提高整体质量和生产率。

ABB指出,其所有设备都包含在RobotStudio Sidio Planner Power Pack中,以实现简单直观的编程,使新用户可以快速熟悉3D质量检查单元的使用。“准确测量和控制质量的能力对于确保产品达到一致性,符合标准并满足客户期望至关重要,” ABB机器人公司汽车一级业务部门常务董事Tanja Vainio说。“传统的测试方法很慢,并且往往在过程中为时过晚而捕获潜在的质量错误。”

她说:“我们的3DQI单元使该过程自动化,远远超过了传统检测的速度,准确性和可重复性。” “我们已经在汽车应用(包括汽车供应商Benteler)中开发并试行了我们的3DQI技术,并且已证明3DQI解决方案可以提高产品质量、吞吐量和安全性,同时可以释放技术工人的精力来完成其他任务。”

(文章来源于机器人在线网)